Лекция 22. Понятие

о механике разрушения

Содержание

Предмет механики разрушения

Постановка вопроса о прочности

Виды и классификация разрушений

Хрупкое и пластическое разрушение

Условия пластичности и разрушения

материалов

Теория прочности Мора (1860г.)

Дефекты структуры тела, способствующие

разрушению

Типы трещин

Основные механизмы образования трещин

Механизмы, микромеханизмы,

карты разрушения

Классические схемы хрупкого, квазихрупкого, вязкого разрушения

Сингулярные задачи теории упругости для тел

с трещинами

Теоретическая и техническая прочности

Работа Гриффитса

«Явление разрушения и течения твердого тела»

Силовой критерий разрушения – K1c

Расчет на прочность материалов с трещинами

Использование коэффициента интенсивности

напряжений (КИН) в рамках линейной упругой механики разрушения (ЛУМР)

1) Критерий разрушения Kc

2) Ограничения линейной упругой механики

разрушения

Оценка коэффициента интенсивности

напряжений

1) Аналитические методы

2) Метод конечных элементов (МКЭ)

2.1) Прямой

метод

2.2) Энергетический метод

2.3) Использование специальных элементов

Управление поведением трещин на основе

линейной механики разрушения

Напряженное и деформированное состояние в

вершине трещины в упругопластической области. Раскрытие трещины

1) Модель Дагдейла

2) Модель Билби-Коттрелла-Суиндена

3) Критерий разрушения COD

4) Оценка раскрытия трещины

4.1) Определение раскрытия трещины на

основе центра поворота

4.2) Решение при помощи МКЭ

J-интеграл

1) Определение J-интеграла

2) Энергетическая трактовка J-интеграла

3) Применение J-интеграла

4) Оценка J-интеграла

4.1) Энергетические способы

4.2) Определение J-интеграла методом

конечных элементов

Связь силового, деформационного и

энергетического критериев механик разрушения

Вопросы для самопроверки

Предмет механики разрушения

Выбор метода изучения прочности и разрушения материалов

зависит от размера исследуемого объекта (рис. 22.1). Размер часто определяет

раздел науки или в пределах раздела уровни

исследования, которые могут развиваться практически независимо друг от друга.

Например: 1) на уровне физических теорий, или физика твердого тела; 2) на

уровне материаловедческих исследований для металлов – металловедение; 3) на уровне

механики материалов, или механические исследования конструкций. Для удобства в

дальнейшем будет использоваться эта классификация.

Чтобы проследить за развитием науки о прочности,

необходимо детально изучить каждую ее специальную область. В настоящее время,

несмотря на существенный прогресс в каждой из трех областей науки о прочности,

все же имеет место большое различие между исследованиями, проводимыми на

микро- и макроскопических уровнях, что связано с известными затруднениями.

На рис. 22.1

представлены размеры изучаемых объектов. К объектам, равным 10-2-10-3

см, относятся, с одной стороны, зерна – основные объекты исследования металловедения

и физики металлов, с другой – трещины – объект, изучаемый механикой материалов.

В целом во всем интервале размеров могут содержаться объекты, начиная от

дислокации и вакансий – дефектов на атомном уровне – и кончая трещинами – макродефектами. Указанные дефекты можно объединить общим

названием «структурные дефекты материала».

Рис. 22.1. Спектр объектов исследований, механизмы прочности и

разрушения.

Область микроисследований – физика твердого тела,

металлургия, металловедение; область макроисследований

– механика материалов, механика непрерывных сред, прочность конструкций. Все

эти направления исследований на рис.22.1 обозначены штриховыми и сплошными

линиями. Следует строго разграничивать микро- и макрообласти исследований, а внутри этих больших разделов –

области каждого научного направления. На схеме показан интервал размеров

твердых тел от 10-8 до 104 см. В настоящее время

серьезной проблемой является система, которая координировала бы взаимосвязь

между сферами исследований. Например, необходимо исследование

влияния надреза 100 – 101 см (раздел Механика

материалов) согласовать с прочностью

объектов 102 – 104 см – крупногабаритные турбины,

самолеты и т. д.: 1 – микроисследования; 2 – макроисследования;

3 – размер дислокаций; 4 – физика твердого тела; 5 – размер крупных молекул; 6 –

металлургия; 7 – материаловедение; 8 –

неметаллические включения; 9 – трещина; 10

– кристаллические зерна;

11 – размер зерен; 12 – механика

сплошных сред и механика материалов; 13 –

гладкие образцы; 14 – образцы с

трещиной или надрезом; 15 – прочность

конструкций; 16 – самолеты; 17 –

крупногабаритные турбины; 18 –

корабли; 19 — длина трещины; 20 –

толщина образца; 21 – ширина образца.

Может

показаться, что эти дефекты не могут рассматриваться совместно. Однако имеются

все основания для изучения микро- и макрообъектов, что имеет важное

практическое значение. Учет роли всевозможных дефектов структуры в формировании

макроскопических свойств материала невозможно выполнить простым суммированием

функций, которые линейно описывают закономерности влияния этих дефектов. Макроскопические

закономерности поведения сплошного тела, по-видимому, можно описать как

суперпозиции функций мультипликативного вида, комплексно описывающих влияние

структурных дефектов. При изучении этих проблем положены в основу следующие

принципы: 1) комплексность; 2) широкий охват исследуемых материалов; 3)

изучение разрушения в различных условиях нагружения

(течение, хрупкое и вязкое разрушение, разрушение в средах в условиях

усталости и ползучести).

В настоящее

время комплексный подход в области прочности материалов предполагает следующие

направления.

1. Атомистический подход (атомистическая

теория и теория дислокации)

2. Микроструктурный подход — изучение

структуры материалов (металловедение и физика металлов)

3. Подход с позиции механики сплошных сред

(механика разрушения)

4. Феноменологический подход (аналитические

методы расчета)

5. Подход, базирующийся на термодинамике и

статистической механике

6. Статистический (вероятностный) подход

7. Подход, учитывающий влияние окружающей

среды

8. Механические испытания материалов (анализ

напряжений и деформаций в материалах)

9. Подход с точки зрения прочности

конструкций (считается основным, так как именно здесь в полной мере можно

использовать принцип систематизации и новые методологические разработки).

Конструкционный подход

а) синтез микро- и макроисследований с позиций механики разрушения

б) связь микро- и макрообъектов с позиции

кинематики

в) вероятностные подходы

Постановка

вопроса о прочности

Основной областью применения сопротивления

материалов и в целом механики деформируемого твердого тела является оценка

прочности реальных материалов и элементов конструкций при их эксплуатации.

Определение напряжений, деформаций и перемещений в телах еще не дает ответа на

вопрос об их прочности. Термин «прочность» требует некоторого разъяснения. В

широком смысле слова под нарушением прочности (разрушением) понимается

достижение такого состояния, когда нарушается конструктивная функция тела и оно становится непригодным к эксплуатации. В прямом,

но более узком смысле слова, под нарушением прочности (разрушением) понимается

разделение тела на части. Для пластичных материалов под разрушением следует понимать

возможность появления недопустимо больших деформаций. Заметим, что для

пластичных материалов выполнение условия пластичности в одной точке тела еще не

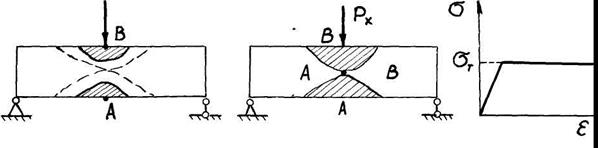

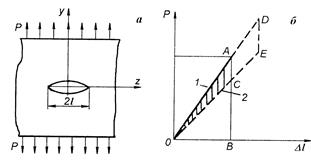

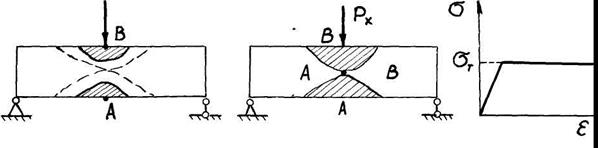

означает потери его несущей способности. Например, в балке на рис. 22.2,а появление пластичности в точках А и В среднего опасного сечения не представляет реальной опасности.

Поэтому расчет по методу допускаемых напряжений для пластичного материала безусловно гарантирует прочность элемента

конструкции. В то же время перемещения в балке остаются ограниченными, и потому

обнаруживается значительный резерв прочности.

а)

б)

в)

Рис.

22.2

При увеличении внешней нагрузки

заштрихованные пластические зоны расширяются и, наконец, соединяются, отделяя

при этом жесткие части А и В друг от друга (рис. 22.2,

б). Эти части могут теперь свободно

перемещаться друг относительно друга, а тело балки получает неограниченно большие

деформации и перемещения (рис.22.2, в).

Поэтому расчет по методу допускаемых нагрузок представляет собой расчет на

прочность. С другой стороны, пластические материалы при низких температурах

разрушается без заметных пластических деформаций. Такое разрушение называют

хрупким в результате разрыва материала. Разрушение хрупкого материала

начинается локально с отдельной микротрещины путём её разрастания. Локальное

разрушение служит источником концентрации напряжений и потому может послужить

началом мгновенного разрушения тела в целом путем разделения на части. Поэтому

расчет хрупких материалов на прочность по допускаемым напряжениям в наиболее

напряженной точке тела оправдан.

Отметим, что деление материалов на пластические и хрупкие является условным. Например, хрупкие

материалы (бетон, гранит и др.) при высоких давлениях и температурах

обнаруживают значительные пластические деформации. Существенную роль в оценке

прочности играет время.

Разрушение является процессом, развертывающимся во времени, и потому может произойти

при разных уровнях напряжений. Так, в условиях ползучести мы ввели понятие о

времени разрушения, пределе длительной прочности (напряжении, приводящем к

разрушению через определенное время). Таким образом, проблема прочности и

разрушения зависит от многих факторов и очень сложна. Несмотря на сложность

проблемы, в сопротивлении материалов есть разделы, с помощью которых можно

прямо и непосредственно ответить на вопрос о возможности разрушения. Это

разделы об устойчивости и колебаниях упругих и упругопластических систем.

Достижение нагрузкой предельной величины

можно считать за момент разрушения. Если частота возмущающей силы совпадает с

частотой низших собственных колебаний, наступает резонанс с недопустимо

большими перемещениями, приводящими к разрушению. Отметим, что резонанс на

высоких гармониках, как правило, не страшен.

Виды

и классификация разрушений

Разрушение

представляет собой чрезвычайно сложный, многостадийный процесс, управляемый

большим количеством факторов. В зависимости от изменяющихся условий можно

получить весьма различные характеристики процесса разрушения. О сложности и

неоднозначности явления свидетельствует тот факт, что нет общепринятого

определения разрушения и общепринятой классификации видов разрушения.

В общем случае механическое

разрушение может быть определено как любое изменение размера, формы или

свойств материала конструкции, машины или отдельной детали, в результате которого она утрачивает способность

удовлетворительно выполнять свои функции. Основываясь на этом, вид разрушения можно определить как

физический процесс или несколько взаимосвязанных между собой процессов,

приводящих к разрушению.

Рассмотрим

наиболее известные попытки классификации видов и типов разрушения.

Проф. Старки

(W. L. Starkey) из Университета шт. Огайо предложил систему классификации всех

возможных видов разрушения. Эта система основана на учете трех факторов:

(1) характера разрушения, (2) причин разрушения и (3) места разрушения.

Подробно эти факторы определяются ниже. Каждый отдельный вид разрушения

характеризуется тем, как проявляйся разрушение, что его вызывает и где оно

происходит. Используя различные комбинации этих факторов, можно указать

буквально сотни видов разрушения. Чтобы подробнее пояснить суть этой системы

классификации, раскроем содержание каждого из этих трех факторов.

По характеру разрушения

можно выделить четыре класса (причем некоторые из них могут состоять из

подклассов):

1. Упругая деформация.

2. Пластическая деформация.

3. Разрыв, или

разделение на части.

4. Изменение материала: (А)

металлургическое; (В) химическое; (C) ядерное.

По причинам разрушения можно определить четыре класса:

1. Нагрузки: (А) установившиеся; (В) неустановившиеся; (С) циклические; (D)

случайные.

2. Время процесса: (А) очень

малое; (В) малое; (С) продолжительное.

3. Температуры: (А) низкие; (В) комнатные; (С) повышенные; (D) установившиеся;

(Е) неустановившиеся; (F) циклические; (G) случайные.

4. Воздействия окружающей среды:

(А) химические; (В) ядерные.

По месту разрушения существует

два типа разрушения: (А) объемное; (В) поверхностное.

Для точного описания какого-либо

вида разрушения необходимо выбрать характеристики процесса из указанного

перечня, не упуская из виду ни одного из трех основных факторов. Например, для

описания разрушения в качестве характерного проявления можно выбрать пластическую деформацию, в качестве

причин — установившуюся нагрузку и комнатную температуру, а в качестве

типа — объемный тип разрушения. Таким

образом, указанный вид разрушения можно определить как объемное пластическое деформирование

под действием установившейся нагрузки при комнатной температуре. Такой вид

разрушения обычно называется течением.

Отметим, однако, что термин течение

обычно определяет не только указанный вид разрушения: этот термин имеет более

общий смысл.

Используя перечисленные классы и

подклассы трех основных факторов, определяющих вид разрушения, можно дать

определение многих других видов разрушения. Приведенный перечень характеристик

процесса разрушения нуждается в дополнительном пояснении и конкретизации,

особенно применительно к наиболее опасным видам разрушения. Ниже перечислены

двадцать три таких вида разрушения.

Нижеследующий перечень содержит

наиболее часто встречающиеся на практике виды разрушения. Глядя на этот

перечень, можно заметить, что некоторые виды разрушения являются простым процессом,

в то время как другие представляют собой сложные явления. Например, в этом

перечне в качестве видов разрушения указаны коррозия и усталость, а наряду с

этим в качестве еще одного вида разрушения указана коррозионная усталость. Это

сделано потому, что и коррозия, и усталость часто оказывают существенное

влияние на поведение конструкций, причем механизмы их действия взаимосвязаны.

Это означает, например, что при коррозионной усталости коррозия ускоряет

процесс усталости, а действие циклических усталостных нагрузок в свою очередь

ускоряет процесс коррозии. В приведенном перечне содержатся все обычно наблюдаемые

виды механического разрушения.

1. Упругая деформация, вызванная

действием внешних нагрузок и (или) температуры.

2. Текучесть.

3. Бринелирование.

4. Вязкое разрушение.

5. Хрупкое разрушение.

6. Усталость: (А) многоцикловая; (В) малоцикловая; (С) термическая; (D)

поверхностная; (Е) ударная; (F) коррозионная; (Q) фреттинг-усталость.

7. Коррозия: (А)

химическая; (В) электрохимическая; (С) щелевая; (D) точечная (питтинговая); (Е) межкристаллическая; (F) избирательное

выщелачивание; (G) эрозионная; (Н) кавитационная; (I)

водородное повреждение; (J) биологическая; (К) коррозия под напряжением.

8. Износ: (А) адгезионный; (В)

абразивный; (С) коррозионный; (D) поверхностный усталостный; (Е)

деформационный; (F) ударный; (G) фреттинг-износ.

9. Разрушения при ударе: (А)

разрыв при ударе; (В) деформирование при ударе; (С) ударный износ; (D) ударный

фреттинг; (Е) усталость при ударе.

10. Фреттинг:

(А) фреттинг-усталость; (В) фреттинг-износ;

(С) фреттинг-коррозия.

11. Ползучесть.

12. Термическая релаксация.

13. Разрыв при кратковременной

ползучести.

14. Тепловой удар.

15. Заедание и схватывание.

16. Откол.

17. Радиационное повреждение.

18. Выпучивание.

19. Выпучивание при ползучести.

20. Коррозия под напряжением.

21. Коррозионный износ.

22. Коррозионная усталость.

23. Ползучесть с усталостью.

Ниже дается краткое определение

с соответствующими пояснениями видов механического разрушения.

Упругая деформация, вызванная действием внешних нагрузок и

(или) температур. Этот вид разрушения имеет место, когда упругая (обратимая)

деформация элемента, возникающая при действии эксплуатационных нагрузок и

температур, становится настолько большой, что элемент утрачивает способность

выполнять предназначенную ему функцию.

Текучесть имеет место,

когда пластическая (необратимая) деформация пластичного элемента, возникающая

при действии эксплуатационных нагрузок, становится настолько большой, что

элемент утрачивает способность выполнять предназначенные ему функции.

Бринелирование,

или разрушение вдавливанием, происходит, когда статические усилия в месте

контакта криволинейных поверхностей приводят к появлению локальных

пластических деформаций у одного или у обоих соприкасающихся элементов, в

результате чего происходит необратимое изменение формы поверхности. Например,

если шарикоподшипник статически нагружен так, что шарик вдавливается в обойму,

пластически деформируя ее, то поверхность обоймы становится волнистой. При

дальнейшем использовании подшипника могут возникнуть недопустимые вибрации,

шум и перегрев, т. е. налицо его разрушение.

Вязкое (пластическое) разрушение

наблюдается, когда пластическая деформация пластичного элемента достигает

такой величины, что он разделяется на две части. Разрушение происходит в

результате процесса зарождения, слияния и распространения внутренних пор,

поверхность разрушения при этом гладкая и волнистая. Примером пластического

разрушения может служить разрыв образца из отожженной меди после 100% сужения

шейки при растяжении, происходящий в результате утраты способности материала

сопротивляться пластической деформации.

Хрупкое

разрушение происходит,

когда упругая деформация элемента из хрупкого материала достигает такой

величины, что разрушаются первичные межатомные связи и элемент разделяется на

две или более части. Внутренние дефекты и образующиеся трещины быстро

распространяются до полного разрушения; поверхность разрушения при этом

неровная, зернистая.

Хрупкое разрушение подразделяется на идеально хрупкое и квазихрупкое

(как бы хрупкое).

Идеально хрупкое или хрупкое

разрушение происходит без пластической деформации. После разрушения можно

заново составить тело прежних размеров из осколков зазоров между ними.

Квазихрупкое разрушение предполагает наличие

пластической зоны перед краем трещины (локальная зона пластической деформации)

и наклепанного материала у поверхности трещины. Остальной, значительно больший

по величине, объем тела находится при этом в упругом состоянии.

Термин усталость

применяется для обозначения разрушения в виде неожиданного внезапного

разделения детали или элемента машины на две или более части в результате

действия в течение некоторого времени циклических нагрузок или деформаций. Разрушение

происходит путем зарождения и распространения трещины, которая после

достижения некоторого критического размера становится неустойчивой и быстро

увеличивается, вызывая разрушение. Нагрузки и деформации, при которых обычно

происходит усталостное разрушение, намного ниже тех, которые приводят к

разрушению в статических условиях. Когда величины нагрузок и перемещений таковы,

что разрушение происходит более чем через 10 000 циклов, явление обычно

называется многоцикловой

усталостью. Когда же величины нагрузок и перемещений таковы, что

разрушение происходит менее чем через 10 000 циклов, явление называется малоцикловой

усталостью.

Когда

циклические нагрузки и деформации возникают в детали в результате действия

циклически меняющегося температурного поля, явление обычно называется термической

усталостью. Разрушение,

называемое поверхностной усталостью, обычно происходит при наличии

вращающихся контактирующих поверхностей. Проявляется оно в виде питтинга, растрескивания и выкрашивания

контактирующих поверхностей в результате действия контактных напряжений, под

влиянием которых на небольшой глубине у поверхности возникают максимальные по

величине циклические касательные напряжения. Эти напряжения приводят к

возникновению трещин, которые выходят на поверхность, при этом некоторые

частицы материала отделяются. Это явление часто считается разновидностью

износа. Ударная усталость, коррозионная усталость и фреттинг-усталость

будут описаны ниже.

Коррозия — термин, используемый для обозначения

широкого класса видов разрушения, при которых деталь или элемент машины

утрачивает способность исполнять свою функцию из-за нежелательной порчи

материала в результате химического или электрохимического взаимодействия с

окружающей средой. Коррозионное разрушение часто проявляется во взаимодействии

с другими видами разрушения, такими, как износ или усталость. Среди многих

типов коррозии отметим следующие. Химическая коррозия представляет

собой, по-видимому, наиболее общий тип коррозии вследствие непосредственного

контакта поверхности детали с коррозионной средой. Химическая коррозия

происходит более или менее равномерно по всей открытой поверхности детали. Электрохимическая

коррозия происходит, когда два разнородных металла образуют

часть электрической цепи, замыкаемой раствором или пленкой электролита

или коррозионной средой.

Щелевая коррозия — в значительной степени локализованный

быстропротекающий процесс в щелях, трещинах или стыках, т. е. в местах, где

задерживаются малые количества раствора, соприкасающегося с корродирующим

металлом. Точечная (питтинговая) коррозия

представляет собой локализованные воздействия, в результате которых происходит

образование углублений и ямок на поверхности металла. Межкристаллическая коррозия

характеризуется локальными воздействиями на границах зерен некоторых медных,

хромовых, никелевых, алюминиевых, магниевых и цинковых сплавов после

неправильной термообработки или сварки. Образование локальных гальванических

ячеек, в которых осаждаются продукты коррозии, приводит к существенному

снижению прочности материала в результате межкристаллической коррозии.

Избирательное выщелачивание

представляет собой коррозионный процесс, в результате которого из сплава

удаляется какой-либо элемент. Примерами могут служить процессы обесцинкования латуни и графитизации

чугуна. Эрозионная коррозия —

это быстропротекающий химический процесс, при котором в результате воздействия

абразивных веществ или потоков вязких материалов на поверхности материала

постоянно в месте контакта с коррозионной средой обнажается свежий

незащищенный материал. Кавитационная

коррозия наблюдается, когда под влиянием давления пара пузырьки и

каверны в жидкости лопаются у поверхности сосуда давления, в результате чего

удаляются частицы материала и открывается доступ коррозионной среде к свежему,

незащищенному материалу.

Водородное повреждение, хотя

само и не является какой-либо разновидностью коррозии, вызывается ею. К этому

виду повреждения относятся насыщение водородом, водородное охрупчивание

и обезуглероживание. Биологическая коррозия представляет

собой процесс коррозии вследствие активности живых организмов, а именно

процессов поглощения ими пищи и выделения отходов. Отходами являются вызывающие

коррозию кислоты и гидроокиси. Коррозия под напряжением — очень важная разновидность коррозии

(она будет отдельно рассмотрена ниже).

Износ является

нежелательным процессом постепенного изменения размеров вследствие удаления

отдельных частиц с контактирующих поверхностей при их движении, обычно

скользящем, относительно друг друга. Износ является в основном результатом

механического действия. Это сложный процесс, точнее даже ряд различных

процессов, которые могут протекать как независимо, так и взаимосвязано.

Результатом этих процессов является удаление материала с контактирующих

поверхностей вследствие сложного взаимодействия локальных сдвигов, вдавливаний,

сваривания материала, разрывов и других механизмов.

Адгезионный износ

происходит в результате действия высоких локальных давлений, сваривания между

собой шероховатостей поверхностей, последующей пластической деформации,

возникающей при их относительном перемещении, разрушения локальных сцеплений

шероховатостей, удаления или переноса металла. При абразивном износе частицы

удаляются с поверхности в результате режущего или царапающего действия

неровностей более твердой из контактирующих поверхностей или твердых частиц,

задержавшихся между поверхностями. Когда одновременно возникают условия как

для адгезионного, так и для абразивного износа и коррозии, эти процессы

взаимодействуют между собой и происходит коррозионный

износ.

Поверхностный усталостный износ

представляет собой изнашивание вращающихся или скользящих относительно друг

друга криволинейных поверхностей. При этом в результате действия циклических

касательных напряжений на небольшой глубине у поверхности возникают

микротрещины, выходящие на поверхность, откалываются макрочастицы

материала и на поверхности образуются ямки. Деформационный износ

происходит в результате повторного пластического деформирования изнашиваемых

поверхностей, приводящего к образованию сетки трещин, при росте и объединении

которых образуются частицы износа. Деформационный износ часто наблюдается при

действии ударных нагрузок. Ударный износ имеет место при

повторном упругом деформировании в

процессе действия ударных нагрузок, образовании сетки трещин, которые растут

так же, как при поверхностной усталости. Фреттинг-износ

описан ниже.

Разрушение при

ударе происходит,

когда в результате действия неустановившихся нагрузок в детали возникают такие

напряжения или деформации, что деталь уже не в состоянии выполнить предназначенную

ей функцию. Разрушение происходит в результате взаимодействия волн напряжений

и деформаций, являющихся следствием динамического или внезапного приложения

нагрузок. Взаимодействие волн может приводить к

возникновению локальных напряжений и деформаций, во много раз превышающих возникающие

при статическом приложении тех же самых нагрузок. Если величины

напряжений и деформаций таковы, что происходит разделение детали на две или

более частей, то налицо разрыв при ударе.

Если удар приводит к возникновению недопустимых упругих или пластических

деформаций, такое разрушение называется деформированием

при ударе. Если при повторных ударах возникают циклические упругие

деформации, в результате чего появляется сетка усталостных трещин, при росте

которых наблюдается описанное ранее явление поверхностной усталости, то

процесс называется ударным износом.

Если в

результате малых относительных поперечных смещений двух поверхностей при ударе,

которые могут вызываться поперечными деформациями или действием случайных

малых боковых составляющих скоростей, происходит фреттинг,

то разрушение называется ударным фреттингом. Усталость

при ударе наблюдается, когда разрушение происходит при повторном

действии ударных нагрузок вследствие образования и распространения усталостных

трещин.

Фреттинг может происходить на поверхности контакта двух

твердых тел, прижатых друг к другу нормальной силой и совершающих относительно

друг друга циклические движения малой амплитуды. Фреттинг

обычно имеет место в местах соединений, там, где движения не должно быть, но в

результате действия вибрационных нагрузок или деформаций незначительные

циклические смещения все-таки есть. Обычно отколовшиеся при фреттинге

частицы материала задерживаются между контактирующими поверхностями, поскольку

относительные смещения их малы.

Фреттинг-усталость представляет собой преждевременное усталостное

разрушение детали машины, на которую действуют циклические нагрузки или

деформации в условиях, способствующих фреттингу.

Поверхностные повреждения и микротрещины, появляющиеся в результате фреттинга. играют роль зародышей усталостных трещин, в

результате роста которых усталостное разрушение происходит при таких нагрузках,

которые в других условиях не вызывали бы разрушения. Фреттинг-усталость

– очень опасный и коварный вид разрушения, поскольку фреттинг

обычно происходит в местах соединений, не доступных для наблюдения, и приводит

к преждевременному или даже неожиданному (внезапному) катастрофическому

усталостному разрушению.

Фреттинг-износ

наблюдается, когда изменения размеров контактирующих деталей в результате фреттинга становятся недопустимо большими или такими, что

появляются концентраторы напряжений и локальные напряжения превышают допустимый

уровень. Фреттинг-коррозия происходит,

когда в результате фреттинга свойства материала

детали ухудшаются настолько, что она не может выполнять своих функций.

Разрушение в результате ползучести происходит,

когда пластическая деформация элемента машины или конструкции, накопленная в

течение некоторого времени действия напряжений и температуры, приводит к

изменениям размеров, вследствие которых элемент не может удовлетворительно

выполнять предназначенную ему функцию. При достаточно высоких температурах в

поликристаллическом металле границы зерен становятся более слабыми, чем сами

зерна, и значительная часть деформации ползучести происходит за счет скольжения

зерен относительно друг друга. Это скольжение носит характер вязкого течения,

оно затруднено кинематически, т.к. зерна имеют

неправильную форму и каждое зерно встречает сопротивление со стороны соседних. Скольжение становится возможным за счет

пластической деформации зерен и сопровождается появлением межзеренных

трещин, приводящих к разрушению.

Процесс

ползучести, как правило, можно разделить на три стадии: (1) неустановившуюся,

или первичную, ползучесть, во время которой скорость деформации уменьшается;

(2) установившуюся, или вторичную, ползучесть, во время которой скорость

деформации практически постоянна, и (3) третичную ползучесть, при которой

скорость деформации ползучести увеличивается (часто довольно быстро) вплоть до

разрушения. Такой вид разрушения часто называется разрывом при ползучести.

Произойдет или нет такое разрушение — зависит от характера изменения во времени

напряжений и температуры.

Термическая релаксация

наблюдается, когда в процессе ползучести, приводящей к релаксации

предварительно напряженной или деформированной детали, ее размеры изменяются

так, что деталь уже не может выполнять предназначенной ей функции. Например,

если предварительно напряженные болты сосуда давления, работающего в условиях

высоких температур, релаксируют вследствие

ползучести так, что нагрузка от максимального давления превышает

предварительную нагрузку и герметичность соединения нарушается, говорят, что

болты разрушаются вследствие термической релаксации.

Разрыв при кратковременной

ползучести тесно связан с процессом ползучести, однако при этом

зависимость напряжений и температуры от времени такова, что элемент разделяется

на две части. При этом напряжения и температура, как правило, таковы, что

период установившейся ползучести очень непродолжителен или совсем отсутствует.

Тепловой удар происходит,

когда градиенты возникающего в детали температурного поля настолько велики, что

вследствие перепадов температурных деформаций начинается текучесть или разрушение.

Заедание

наблюдается в случае, когда на две скользящие друг по другу поверхности

действуют такие нагрузки и температуры, а скорость скольжения, смазка и условия

окружающей среды таковы, что в результате значительной пластической деформации

шероховатостей поверхностей, их сваривания, отламывания и царапающего действия

происходит существенная деструкция поверхности и перенос металла с одной

поверхности на другую. Заедание можно считать очень интенсивным

процессом адгезионного износа. Когда указанные процессы приводят к

значительному ослаблению соединения или, наоборот, к схватыванию, говорят, что

соединение разрушается в результате заедания. Схватывание является, по

существу, интенсивным процессом заедания, при котором контактирующие детали

практически свариваются и их относительное перемещение становится невозможным.

Разрушение

отколом происходит,

когда от поверхности детали самопроизвольно отделяется часть материала, в

результате чего нормальная работоспособность элемента машины утрачивается. Например,

бронеплита разрушается в результате откола, когда при ударе снаряда о наружную

поверхность бронезащиты в плите возникают волны

напряжений, приводящие к отколу с внутренней стороны части материала, которая

сама становится смертоносным снарядом. Другим примером разрушения отколом может

служить разрушение подшипников качения или зубьев шестерен вследствие

описанного ранее явления поверхностной усталости.

Разрушение

вследствие радиационного повреждения означает, что при радиационном облучении произошли

такие изменения свойств материала, что деталь уже не может выполнить своих функций.

Обычно эти изменения связаны с потерей пластичности в результате облучения и

служат причиной начала процесса разрушения того или иного вида. Эластомеры и

полимеры обычно более подвержены радиационному повреждению, чем металлы, причем

прочностные характеристики последних после

радиационного облучения иногда улучшаются, хотя пластичность, как правило,

уменьшается.

Разрушение

выпучиванием наблюдается,

когда при некоторой критической комбинации величины и (или) места приложения нагрузки,

а также формы и размеров детали ее перемещения или прогибы внезапно резко

увеличиваются при малом изменении нагрузки. Такое нелинейное поведение

приводит к разрушению выпучиванием, если потерявшая устойчивость деталь уже не

может выполнять своих функций.

Разрушение

вследствие выпучивания при ползучести происходит, когда по истечении некоторого времени

в результате процесса ползучести возникает неустойчивое состояние, т. е.

нагрузки и геометрические параметры детали становятся такими, что теряется

устойчивость и происходит разрушение.

Разрушение в

результате коррозии под напряжением наблюдается, когда действующие напряжения приводят

к возникновению локальных поверхностных трещин, располагающихся обычно вдоль

границ зерен, в детали, находящейся в коррозионной среде. Часто образование

трещин инициирует начало процессов разрушения других видов. Разрушение в

результате коррозии под напряжением представляет собой очень опасный вид

коррозионного разрушения, поскольку ему подвержены многие металлы: Например,

разнообразные чугуны, стали, нержавеющие стали, медные и алюминиевые сплавы

подвержены коррозионному растрескиванию под напряжением в некоторых

коррозионных средах.

Разрушение

вследствие коррозионного износа

является сложным видом разрушения, при котором неблагоприятные последствия

коррозии и износа приводят совместно к потере работоспособности детали. В

процессе коррозии часто образуются твердые абразивные частицы, которые ускоряют

изнашивание, а в процессе изнашивания в свою очередь с поверхности постоянно

удаляются защитные слои и обнажается свежий металл, что ускоряет коррозию.

Взаимное влияние этих процессов друг на друга существенно повышает опасность

разрушения.

Коррозионная

усталость представляет

собой сложный вид разрушения, при котором совместно сказываются

неблагоприятные эффекты коррозии и усталости, приводящие к разрушению. В процессе

коррозии на поверхности металла часто образуются ямки, служащие концентраторами

напряжений. В результате концентрации напряжений процесс усталостного

разрушения ускоряется. Кроме того, трещины в хрупком слое продуктов коррозии

служат зародышами усталостных трещин, распространяющихся в основной металл. С

другой стороны, в результате действия циклических напряжений или деформаций

происходит растрескивание и отслаивание продуктов коррозии, т. е. открывается

доступ коррозионной среде к свежему металлу. Таким образом, оба процесса ускоряют

друг друга, и опасность разрушения может быть очень большой.

Разрушение вследствие ползучести с

усталостью является видом разрушения, происходящего в условиях,

вызывающих одновременно и усталость, и ползучесть. Взаимодействие процессов

ползучести и усталости изучено пока недостаточно, но, по-видимому, оно синергично.

Еще одна

распространенная классификация – классификация Я.Б.Фридмана.

Первый классификационный признак в этой таблице – характер силового воздействия

– является наиболее формальным, но в то же время он достаточно четко делит

процессы разрушения на несколько видов, которые следует рассматривать

раздельно. В пределах каждого из этих видов разрушения, конечно, необходимо

подразделение по другим используемым в классификации признакам. Так,

кратковременное однократное статическое разрушение может быть хрупким и

пластическим (вязким), соответственно может изменяться ориентировка

макроскопической поверхности разрушения и размер зоны пластической деформации.

Трещина может проходить преимущественно по телу или, наоборот, по границам

зерен; могут быть зафиксированы различные стадии процесса (начальное, развитое,

полное разрушение), возможно одновременное воздействие среды и т.д.

Возможны и

другие классификации видов разрушения.

Таблица 22.1

|

Классификационный

признак

|

Разрушение

|

|

Характер

силового воздействия:

- нагрузка в основном монотонно изменяется, периода

постоянной нагрузки нет или, он мал относительно

периода разрушения

- период неменяющейся нагрузки соизмерим

с периодом разрушения

- нагрузка периодически и

многократно изменяется в процессе разрушения

|

Кратковременное

однократное статическое

Длительное однократное

статическое и замедленное

Усталостное

|

|

Ориентировка

макроскопической поверхности разрушения при разных способах. нагружения

(растяжение,

изгиб,

сжатие, кручение, вдавливание и т. п.):

-

макроскопическая поверхность разрушения перпендикулярна направлению +σmax или +εmax

при крайне

малом пластически деформированном объеме в зоне

разрушения

- поверхность наклонена под

углом примерно 45° к

направлению +σmax

|

Отрыв

Срез

|

|

Локальность разрушения,

оцениваемая по соотношению размеров разрушаемой зоны и

структурных элементов

|

Субмикроскопическое третьего рода;

микроскопическое второго рода;

макроскопическое первого

рода

|

|

Пластическая

деформация, предшествующая разрушению

|

Хрупкое; макрохрупкое, но

микропластическое; пластическое

|

|

Структурное расположение

поверхности разрушения

|

Внутрикристаллитное;

межкристаллитное; смешанное

|

|

Степень развития разрушения

|

Начальное –

поверхность трещины значительно меньше площади сечения тела;

развитое, в том

числе полное

|

|

Влияние внешней среды

|

Вызванное

понижением поверхностной энергии

(наличие

легкоплавких покрытий); вызванное

коррозией; связанное с облучением

|

Хрупкое

и пластическое разрушение

В начале мы ввели

понятия о двух простейших типах разрушения:

1) хрупком – путем

отрыва от наибольших растягивающих нормальных напряжений σmax=R;

2) пластичном –

путем сдвига от максимальных касательных напряжений τmax=τT.

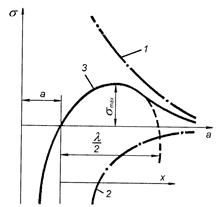

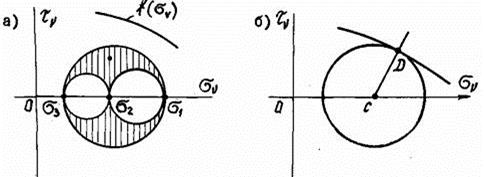

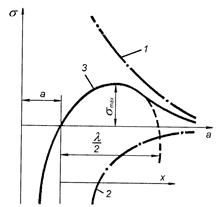

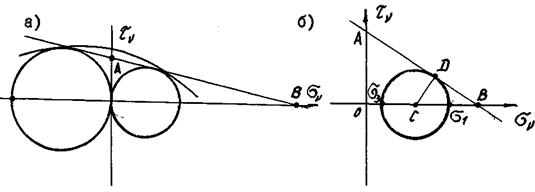

Схематически эти условия показаны на рис.22.3

с помощью прямых 1-1 и 2-2.

Свойство материала разрушаться пластически

(вязко) или хрупко не является абсолютным. Каждое тело обладает тем и другим

свойством в большей или меньшей степени в зависимости от температуры, внешнего

давления, скорости нагружения, времени нагружения и др.

Рис.

22.3

Пусть напряженное состояние в точке тела

описывается окружностью Мора 1 (рис. 22.3), которая касается вертикальной

прямой 1-1 и не пересекает прямой 2-2, в этом случае произойдет хрупкое

разрушение материала путем отрыва, и критерий разрушения запишется в виде:

σ1=R, (σ1>0). (22.1)

Сопротивление отрыву R считается постоянной величиной, не зависяшей

от вида напряженного состояния. Если окружность Мора II касается горизонтальной прямой 2-2, то

наступает текучесть материала при касательном напряжении τmax=τT, которая может привести, а может и не привести к большим

деформациям.

Изложенная простая схема разрушения носит

довольно грубый и приближённый характер в силу того, что разрушение является

смешанным. Однако представление о существовании двух видов разрушения

материалов путём сдвига и отрыва имело и имеет положительное методическое

значение для объяснения физической стороны вопроса о разрушении.

Ещё одним простейшим критерием хрупкого

разрушения материалов является критерий наибольших удлинений Сен-Венана,

согласно которому предельное состояние материала в частице тела достигается

тогда, когда максимальное растягивающее удлинение εmax=ε1 достигает

некоторого предельного постоянного значения, равного относительному удлинению ε0

при разрыве от растяжения, т.е.:

Для хрупкого материала  Поэтому получаем:

Поэтому получаем:

где величину σэкв

назовём эквивалентным удлинением.

Данный критерий не нашёл на практике должного

экспериментального подтверждения. Однако он в некоторых случаях даёт

качественное подтверждение характера разрушения материалов. Например, при

сжатии ряда горных пород возникают продольные трещины разрушения. При сжатии и

выпучивании цилиндрической оболочки из дюраля возникают продольные трещины от

окружного растяжения при отсутствии соответствующего растягивающего напряжения

и др.

Условия

пластичности и разрушения материалов

Условия (критерии) пластичности и разрушения

являются важными обобщениями понятий пределов текучести и прочности при

одноосном растяжении (сжатии) на случай

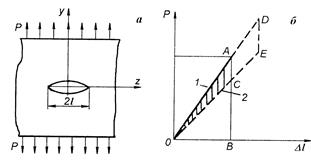

сложного напряжённого состояния (рис. 22.4).

Рис.

22.4

При одноосном растяжении предельные условия

перехода в пластическое состояние и разрушение имеют соответственно вид (рис.

22.4)

,

,

а условие прочности –

Предположим, что для любого сложного

напряжённого состояния можно найти ему равноопасное

одноосное напряжённое состояние, осуществляемое некоторым эквивалентным напряжением

являющимся комбинацией главных

напряжений. Тогда предельные условия при сложном напряжённом состоянии

могут быть записаны в виде

а условие прочности –

Такая постановка задачи не является

безупречной, но в то же время она удобна для ведения практических расчётов на

прочность. Рассмотрим два критерия (условия) перехода тела из упругого

состояния в неупругое или пластическое.

Условие

пластичности Сен-Венана

Согласно этому критерию свойство пластичности

материала при сложном напряжённом состоянии начинает проявляться тогда, когда

максимальное касательное напряжение достигает некоторого предельного

постоянного значения k, т.е.

В случае простого растяжения предельное

условие имеет место при σ1 = σT, σ3 = 0 Поэтому

из (22.4) имеем  . Условие пластичности принимает вид

. Условие пластичности принимает вид

В случае чистого сдвига имеем σ1 = τ, σ3

= -τ, k = τT Следовательно, должно

выполняться условие:

Сравнивая (22.5) с (22.2) видим, что  . Условие прочности, согласно (22.3), запишем

в виде

. Условие прочности, согласно (22.3), запишем

в виде

Условие пластичности (22.5) Сен-Венана

достаточно хорошо подтверждается экспериментами. Его недостатком является то, что

не учитывает среднее главное напряжение σ2

Условие (критерий) пластичности

Мизеса

Согласно этому критерию материал переходит в

пластическое состояние тогда, когда октаэдрическое

касательное напряжение достигает некоторого предельного постоянного значения,

т.е.

При простом растяжении это условие

соответствует  . Следовательно,

. Следовательно,  и

потому, согласно (22.2),

и

потому, согласно (22.2),

Следовательно,

В случае чистого сдвига  Из (22.7) следует

Из (22.7) следует  Сравнивая значения постоянных

Сравнивая значения постоянных  при

растяжении и чистом сдвиге, находим связь между пределами текучести:

при

растяжении и чистом сдвиге, находим связь между пределами текучести:

Условие пластичности Мизеса

(22.8) лучше соответствует экспериментальным данным, нежели условие

пластичности Сен-Венана (22.5). В отличие от последнего, условие пластичности Мизеса учитывает все три главных напряжения  Отметим, что условие Сен-Венана и Мизеса

дают различные формулы, связывающие пределы текучести k и

Отметим, что условие Сен-Венана и Мизеса

дают различные формулы, связывающие пределы текучести k и  при

чистом плоском сдвиге и растяжении.

при

чистом плоском сдвиге и растяжении.

Теория

прочности Мора (1860г.)

Согласно этой теории нарушение прочности

происходит тогда, когда на некоторой площадке с нормалью v возникает наиболее

неблагоприятная комбинация нормального и касательного напряжений. Запишем это

условие в виде

Чтобы сформулировать условие Мора (22.9) в

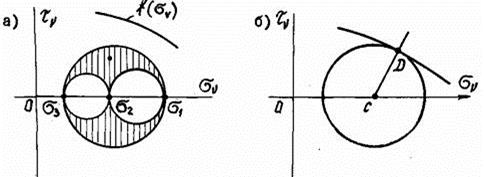

терминах главных напряжений, воспользуемся кругами напряжений Мора.

Если  , то мы можем в одной плоскости построить три

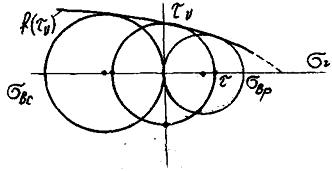

окружности Мора (рис.22.5, а).

Условие (22.9) изображается в этой плоскости некоторой кривой.

, то мы можем в одной плоскости построить три

окружности Мора (рис.22.5, а).

Условие (22.9) изображается в этой плоскости некоторой кривой.

а)

б)

Рис.

22.5

Если окружность большого круга Мора не

касается предельной кривой, как показано на рис. 22.5, а, то разрушения не произойдет. Если круг Мора коснется предельной

кривой (рис.22.5, б), то произойдет

локальное разрушение. Следовательно, становится ясным, как построить предельную

кривую  . Необходимо провести несколько испытаний до

разрушения при различных однородных напряженных состояниях, т.е. различных сотношениях

. Необходимо провести несколько испытаний до

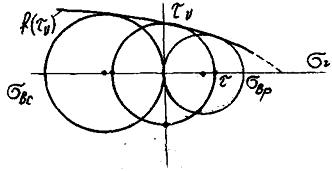

разрушения при различных однородных напряженных состояниях, т.е. различных сотношениях  , а затем построить круги Мора. На рис. 22.6

построены три предельных круга Мора для случаев растяжения чистого сдвига и

сжатия. Огибающая этих предельных окружностей и будет предельной кривой.

Наиболее просто построить предельные окружности Мора при растяжении и сжатии

(рис. 22.7, а). Проведем к ним касательную и допустим, что эта касательная

служит предельной огибающей

, а затем построить круги Мора. На рис. 22.6

построены три предельных круга Мора для случаев растяжения чистого сдвига и

сжатия. Огибающая этих предельных окружностей и будет предельной кривой.

Наиболее просто построить предельные окружности Мора при растяжении и сжатии

(рис. 22.7, а). Проведем к ним касательную и допустим, что эта касательная

служит предельной огибающей  .

.

Это внесет некоторую погрешность в наши

рассуждения.

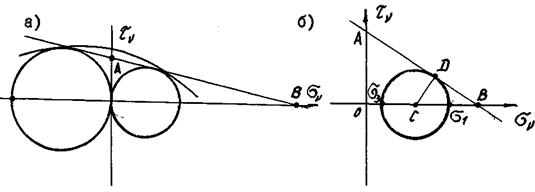

Рассмотрим теперь произвольную предельную

окружность Мора, касающуюся предельной прямой

огибающей (рис. 22.7, б). Из подобия

треугольников АОВ и CDB следует:  .

.

Рис.

22.6

Рис.

22.7

Поскольку

то

Так как отрезки АО, ОВ, АВ - фиксированы, то получаем связь

между  в

виде

в

виде

В случае растяжения в предельном состоянии

и

потому b

и

потому b . В случае сжатия

. В случае сжатия  Следовательно,

Следовательно,  .

Таким образом, условие разрушения по Мору

.

Таким образом, условие разрушения по Мору

принимает

вид:

Условие прочности для хрупких материалов по

Мору принимает вид:

где  -

допустимое напряжение на растяжение.

-

допустимое напряжение на растяжение.

Для пластичных материалов ( ) условие (22.10)

превращается в условие прочности по Сен-Венану. Отметим, что у некоторых

пластичных материалов пределы текучести при растяжении и сжатии различны, т.е.

) условие (22.10)

превращается в условие прочности по Сен-Венану. Отметим, что у некоторых

пластичных материалов пределы текучести при растяжении и сжатии различны, т.е.  . В этом случае условие Мора (22.10)

преобразуется в условие пластичности для таких материалов:

. В этом случае условие Мора (22.10)

преобразуется в условие пластичности для таких материалов:

Недостатком теории Мора является то, что она

не учитывает среднего главного напряжения  , т.е. по существу обоснована только для

плоского напряженного состояния.

, т.е. по существу обоснована только для

плоского напряженного состояния.

Чтобы устранить этот недостаток, Шлейхером (1926г.) было предложено считать, что предельное

состояние (разрушение) достигается тогда, когда возникает наиболее

неблагоприятная комбинация октаэдрических

касательного и нормального напряжений:

При  приходим к условию пластичности

Мизеса (прямая 1-1 на pис.22.8). В общем случае

предельная кривая

приходим к условию пластичности

Мизеса (прямая 1-1 на pис.22.8). В общем случае

предельная кривая  является гладкой. Прямая

2-2 соответствует хрупкому разрушению от всестороннего растяжения. Эта кривая

задается некоторым аналитическим выражением, соответствующим экспериментальным

данным.

является гладкой. Прямая

2-2 соответствует хрупкому разрушению от всестороннего растяжения. Эта кривая

задается некоторым аналитическим выражением, соответствующим экспериментальным

данным.

Рис.

22.8

В механике горных пород теория прочности Мора

нашла широкое применение.

На рис. 22.9,а изображён круг напряжений Мора радиусом  произвольного

предельного напряжённого состояния, а также круг Мора в предельном состоянии

для напряжённого состояния чистого сдвига.

произвольного

предельного напряжённого состояния, а также круг Мора в предельном состоянии

для напряжённого состояния чистого сдвига.

а)

б)

Рис.

22.9

Уравнение предельной прямой АВ представим в

виде

где k называют коэффициентом сцепления горных пород, величину σ – сопротивлением всестороннему

растяжению, φ - угол внутреннего

трения.

Если φ=0,

k = τT, то среду называют идеально связной (металлы, бетон,

гранит и др.). Если k =

0, то среду называют сыпучей (сухой песок). Последняя

совершенно не воспринимает растяжение (рис. 22.8,б).

Из подобия СДВ и OFB (рис. 22.9,а) находим:

или, с учётом

откуда

Величины

представляют собой параметры предельного

состояния горной породы. Величина R может быть названа

расчётным сопротивлением среды. Оба параметра R, a

выражены через два других параметра предельного состояния: сцепления среды k и угол внутреннего

трения φ.

Определяем главные напряжения по формуле:

Дефекты структуры тела, способствующие

разрушению

Все основные физико-механические

характеристики материалов, такие, как сопротивление различным видам пластической

деформации и разрушению, развитие трещин, сопротивление усталости, относят к

структурно-чувствительным характеристикам. Структура материала определяет

уровень перечисленных свойств, но в разных областях нагружения

по-разному.

В области упругих деформаций, когда нагрузки

не превышают предел пропорциональности материала (область действия закона

Гука), структура материала в меньшей степени влияет на свойства металлов. В

области пластических деформаций это влияние более существенное. Условно

различают макро-, микро- и субмикроструктуру

металлов.

Макроструктура – это

то, что можно наблюдать на отшлифованных и протравленных образцах металла

невооруженным глазом или при 25-кратном увеличении. В большинстве случаев

макроструктура представляет собой направленные волокна, образующиеся после

отливки или проката металла. Поверхности изломов также могут характеризоваться

макроструктурными признаками. Даже длительное воздействие рабочих нагрузок не

оказывает заметного влияния на макроструктуру металлов. Она может видоизменяться

лишь при интенсивном силовом воздействии, заметно превышающем

характеристики устойчивости,

податливости, ударной стойкости и т. д.

Основным элементом микроструктуры металлов

является зерно (кристаллит), состоящее из блоков монокристаллов. Размеры этих

блоков колеблются от 10-5 до 10-1 см. К мелкозернистым

материалам относятся высокопрочные конструкционные стали, а наибольший размер

зерен имеют литые жаропрочные сплавы. К элементам микроструктуры, влияющим на

большинство характеристик прочности, относятся также межзеренные

границы металла.

Зерна, блоки монокристаллов, межзеренные границы большинства материалов способны

постепенно видоизменяться в процессе работы. Эти изменения можно наблюдать при

микроскопических исследованиях структуры (увеличение 100…400 крат). Например,

если металл испытывает длительное время постоянно приложенную растягивающую нагрузку

в пределах деформаций, близких к пределу пропорциональности, то можно наблюдать

постепенное увеличение размеров зерен, их ориентацию в направлении главного

вектора напряжений, а также некоторое расширение межзеренных

границ.

Длительное воздействие повторно-переменных

нагрузок в упругой области может приводить к уменьшению размеров зерен (к

увеличению плотности упаковки). Повышение температуры интенсифицирует отмеченные

процессы. В определенных условиях можно наблюдать рост новых "субзерен", проявление линий скольжения в кристаллите

(особенно типично для жаропрочных сплавов). Отмеченные процессы могут существенным

образом влиять на физико-механические характеристики. Причем, как будет

показано ниже, это влияние неоднозначно.

Наблюдать структуру моноблока можно лишь при

сравнительно больших увеличениях (500...1000 крат). Эту задачу решают с помощью

специальных металлографических или электронных микроскопов. При упомянутых

увеличениях структура монокристалла имеет вид твердого раствора (основной

металл) с вкраплением различной формы упрочняющих и разупрочняющих

компонент (фаз). Число и соотношение этих фаз в твердом растворе определяет склонность

металла к повреждению рабочими нагрузками.

Вид нагружения и

морфологические признаки элементов микроструктуры на электроннограммах

взаимосвязаны.

Число и соотношение упрочняющих и разупрочняющих фаз в работающем материале не остаются

постоянными. При расчетном уровне нагружения эти

фазы, имеющие, как правило, довольно сложный химический состав, претерпевают

изменения. Непрерывно идут процессы роста, а также коагуляции и растворения фаз

в твердом растворе, что отражается на прочностных свойствах материала

конструкций.

Особенно интенсивно фазовые трансформации

происходят в металлах при воздействии нерасчетных нагрузок.

На рис.22.10 схематически изображена

электроннограмма микроструктуры жаропрочного сплава ХН77ТЮР,

из которого изготавливают лопатки турбин ГТД, до и после воздействия повышенных

температур. Видно (рис. 22.10, б), что произошла коагуляция и частичное

растворение в основном металле интерметаллидной

упрочняющей фазы Ni3 (Al, Ti) или так называемой γ-фазы,

что существенно снизило жаропрочность сплава.

В то же время надо отметить, что фазовые

превращения в металлах могут иметь обратимый характер. Например, первоначальную

структуру (рис. 22.10, а) можно

получить последующим воздействием на поврежденный материал расчетных рабочих

температур, что восстановит сплав практически до уровня исходных свойств.

Рис. 22.10. Схематическое изображение микроструктуры (×750)

жаропрочного сплава в исходном состоянии (а) и в состоянии перегрева (б): 1 –

твердый раствор; 2 - γ-фаза

При увеличении свыше 103

крат проявляются фрагменты субмикроструктуры. Субмикроструктура отражает вид и форму кристаллических

решеток металла.

Непосредственно наблюдать

кристаллические решетки металла еще не приходилось. Это и неудивительно, ведь

кристаллическая решетка в известной мере схематична (рис. 22.11). Межузловые связи в том виде, как их отображают на рисунках, в природе отсутствуют. Линии, соединяющие

атомы, лишь символизируют наличие сил межатомного взаимодействия. С помощью

современных технических средств можно оценивать параметры кристаллических

решеток, а также степень их деформации.

Эти измерения выполняют методом просвечивающей электронной микроскопии.

Рис. 22.11. Единичные ячейки 14 типов пространственных решеток: 1

– триклинная простая; 2 – моноклинная простая; 3 – моноклинная базоцентрированная;

4 – ромбическая простая; 5 –

ромбическая базоцентрированная; 6 – ромбическая объемноцентрированная; 7 – ромбическая гранецентрированная;

8 – гексагональная; 9 –

ромбоэдрическая; 10 – тетрагональная простая; 11 – тетрагональная объемноцентрированная;

12 – кубическая простая; 13 – кубическая

объемноцентрированная; 14 – кубическая

гранецентрированная

Существенное влияние на

повреждаемость оказывают несовершенства кристаллических решеток, называемые

дислокациями. Показано, что форма, число и плотность дислокации могут оказаться

не менее важными в механизме повреждаемости конструкций, чем макро- и

микроструктура.

Для оценки особенностей

трансформации субмикроструктур необходимо знать, что

такое "дефект кристаллической решетки". Примером дефекта решетки

является вакансия (рис. 22.12, а),

незанятое место решетки или межузельный

(внедренный) атом (рис. 22.12, б). Различают точечные, линейные,

поверхностные и объемные дефекты кристаллических решеток.

Рис.

22.12. Дефекты кристаллической решетки материала:

а – вакансия; б – межузловой

атом в кристалле

Пространственное расположение атомов

в узлах кристаллической решетки определяется следующим свойством: если О — некоторый узел решетки, то вектор OO1, связывающий О с произвольным узлом, определяется соотношением

где  - векторы трансляции, т.е. смещения, соединяющие

узел О с

ближайшими атомами по трем осям; ni – целые числа.

- векторы трансляции, т.е. смещения, соединяющие

узел О с

ближайшими атомами по трем осям; ni – целые числа.

Дислокация — это специфический

линейный дефект кристаллической решетки, нарушающий правильное чередование

атомных плоскостей (рис. 22.13). Если одна из плоскостей обрывается (рис. 22.13,

б),

то ее край образует линейный дефект, называемый краевой дислокацией. В природе

существуют также винтовые дислокации и всевозможные комбинации краевых и винтовых дислокации.

Рис. 22.13. Конфигурация атомных плоскостей:

а – идеальный кристалл;

; б – краевая дислокация

Важной характеристикой

дислокации является контур Бюргерса, косвенно

определяющий размеры и ориентировку дислокации в кристалле (рис.22.14 и

22.15). Звенья этого контура совпадают с так называемыми векторами трансляции.

Контур Бюргерса можно строить, начиная с произвольно

взятого узла последовательными шагами (от узла к узлу). Оказывается, что

контур, построенный вокруг дислокации, не замыкается. Вектор b называют невязкой, или вектором Бюргерса, который всегда постоянен вдоль линии дислокации.

Рис. 22.14. Геометрическое представление винтовой и смешанной

дислокации

Рис. 22.15. Контуры Бюргерса для краевой

и винтовой дислокаций

Если материальное тело находится

под нагрузкой, то дислокации могут двигаться. Существует аналогия движения

дислокаций передвижению дождевого червя и змеи (рис. 22.16). Они скользят по

поверхности земли, перемещая свое тело частями, аналогично нашим представлениям

о движении дислокаций. У дождевого червя участок, с которого начинается

перемещение всего тела, находится у головы, у змеи – у хвоста, хотя оба

передвигаются в одну сторону. В обоих случаях участки, через которые прошла

волна возмущений, восстанавливают исходную форму.

Еще один пример – тяжелый ковер,

лежащий на полу, очень трудно сдвинуть, прикладывая к нему силу. Гораздо легче

образовать сначала складку и передвигать ее, пока складка не схлопнется, дойдя до другого края ковра. Окончательным

итогом в обоих случаях будет смещение всего ковра.

Скольжением дислокации

называется ее движение по атомной плоскости, параллельной вектору Бюргерса (рис. 22.17). Как правило, скольжение дислокации

всегда сопровождается пластической деформацией материала (рис. 22.18). Переползание дислокации — это перемещение краевой

дислокации по нормали к плоскости скольжения (рис. 22.19). Любое перемещение

дислокации в материале может быть сведено к скольжению или переползанию.

Этот процесс зависит от уровня действующих нагрузок и внутренней энергии

деформирования.

Рис. 22.16. Движение червя и змеи – аналогия перемещению дислокаций

Рис.

22.17. Последовательное перемещение краевой дислокации при скольжении

Рис. 22.18. Схематическое изображение

упругой (а) и пластической (б)

деформаций кристаллической решетки

Рис. 22.19. Схематическое

изображение деформации кристалла при переползании

Важно отметить одно обстоятельство,

свидетельствующее о необязательности снижения, например, прочности материала с

увеличением числа дислокации. На рис. 22.20 изображен кристалл

с двумя краевыми дислокациями, развивающимися в противоположных

направлениях. В силу перечисленных свойств "положительная" и

"отрицательная" краевые дислокации, лежащие в одной плоскости

скольжения, могут встретиться и образовать полную атомную плоскость. При этом

обе дислокации исчезают, а прочность кристалла возрастает

Рис. 22.20.

“Положительная” и “отрицательная”

краевые дислокации, способные к самоупорядочению

кристалла

Подвижность субмикроструктуры

обусловлена избыточностью энергии, заложенной в материал при силовом и температурном

воздействии в процессе изготовления. Освобождение этой энергии происходит под

воздействием эксплуатационного нагружения.

В процессе движения субмикроструктуры дефекты низшего

порядка притягиваются дефектами высшего порядка. Например, объемные дефекты

могут притягивать поверхностные, а они в свою очередь – линейные и точечные

дефекты.

Любой материал, какой бы технологической

обработке он ни подвергался, всегда обладает каким-либо несовершенствами:

большим количеством вакансий или межузельных атомов,

большой первоначальной плотностью дислокаций, микротрещинами, включениями,

дефектами изготовления. Каждое из этих несовершенств определенным образом

влияет на прочность детали, т.е. на развитие в ней трещины. До сороковых годов XX в. наличие дефектов в деталях машин или элементах конструкций

при расчетах на прочность не учитывалось. Считалось, что при достижении

предельного значения напряжения конструкция мгновенно разрушается, т.е. процесс

развития трещин во внимание не принимался. Однако анализ катастроф гражданских

и промышленных объектов в авиации, в морском судоходстве показал, что развитие

трещины занимает значительный период, предшествующий не только пластическому

разрушению, но и усталостному, и даже хрупкому. Во всех этих случаях разрушение

происходило без заметных остаточных деформаций. Наблюдения показали, что

развитие трещины – сложный процесс и знание его закономерностей имеет огромное

значение для практики.

Типы трещин

Большую роль в разрушении реальных материалов

имеют те или иные дефекты (неоднородность материала, поры, трещины, надрезы,

повреждения поверхности). Особая роль среди этих дефектов принадлежит

микротрещинам. При малых нагрузках эти трещины безопасны, так как не

обнаруживают тенденции к расширению. При больших нагрузках они могут оказаться

неустойчивыми, способными к быстрому росту, слиянию друг с другом и образованию

магистральных трещин, приводящих к разрушению конструкций. Есть много примеров

катастрофического разрушения газопроводов, корпусов судов, мостов, самолетов,

ракет в результате трещинообразования. Это свидетельствует о недостаточности

оценки прочности с помощью традиционных подходов по упругому или пластическому

состоянию конструкций.

Поэтому большое значение приобретает анализ

закономерностей развития трещины. Трещины начинают развиваться задолго до

полного разрушения при усталостном, пластическом и даже хрупком разрушении.

Длительность процесса разрушения, т.е. роста трещины до полного разрушения,

занимает значительную часть «жизни» детали, доходя до 90% и выше. Главное при

эксплуатации детали не наличие у нее трещины, а темп ее роста. Рассмотрим,

какие типы трещин встречаются на практике.

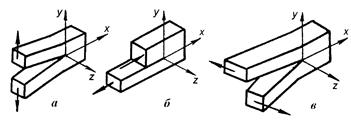

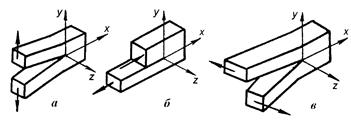

Раскрытие трещины в твердом теле может быть

осуществлено тремя различными путями (рис.22.21).

Рис.22.21

При нормальных напряжениях возникает трещина

типа «разрыв» (тип I) (рис.22.21, а), когда берега трещины перемещаются

перпендикулярно плоскости трещины. При плоском сдвиге образуется трещина типа

«сдвиг» (тип II) (рис.22.21,б): перемещения берегов трещины происходят в плоскости и

перпендикулярно ее фронтальной линии. Трещина типа «срез» (тип III) (рис.22.21, в)

образуется при антиплоском сдвиге: перемещения

берегов трещины совпадают с плоскостью трещины и параллельны ее направляющей

кромке. В общем случае трещину можно описать этими тремя типами. Чаще всего в

технике встречается трещина типа I, т.к. большая часть

элементов конструкций разрушается в случае, если берега трещины перпендикулярны

плоскости трещины.

Основные механизмы образования

трещин

Известно, что зарождение

микротрещин не может быть связано с упругим деформированием. В принципиальном

отношении существующие сегодня взгляды не претерпели изменений с того времени,

как А.В.Степанов (30-е гг.) выдвинул известное

положение об ответственности пластической деформации за возникновение

микротрещин. Однако развитие дислокационных представлений позволило

количественно их сформулировать. Суть вопроса состоит в том, что на самых ранних

стадиях пластического деформирования взаимодействие дислокаций приводит к

образованию микрощели атомного масштаба. Предложено довольно много

дислокационных механизмов и они весьма разнообразны. Идея модели слияния дислокаций основывается на представлениях о

возможности слияния головных дислокаций

в достаточно мощном скоплении, заторможенном у какого-либо прочного

барьера, например у границы зерна (рис.22.22). Расчеты, выполненные Стро, показали, что как только первые две дислокации

скопления сольются с образованием микротрещины атомного размера, она получает

возможность расти, и все остальные дислокации скопления сливаются в одну

микротрещину.

Рис. 22.22. Возникновение микротрещин

при слиянии дислокаций в вершине скопления.

Предложено большое количество

других механизмов (рис. 22.23). Все механизмы можно разделить на несколько

групп. Прежде всего это случаи, когда принудительное

слияние экстраплоскостей многих дислокаций ведет к

формированию полости. Далее следуют механизмы, связанные с заторможенным

сдвигом, при котором возникновение микротрещины обусловлено полями упругих

напряжений в голове скопления.

Рис. 22.23. Механизмы зарождения микротрещин: а – слияние

головных дислокаций; б – вскрытие трещины в вершине заторможенного сдвига под

действием нормальных напряжений; б’ – разрыв в плоскостях, параллельных

плоскости скольжения; в – вскрытие плоскости скольжения;

г – вскрытие искривленной плоскости скольжения; г’ – слияние дислокаций в

пересекающихся плоскостях скольжения; д, д’ – разрушение при пересечении

плоскостей скольжения; е-е’’’’ – различные варианты

возникновения микротрещин при пересечении плоскостей скольжения и образовании

сбросов; ж – разрыв дислокационной стенки; з-з’’ – варианты встречи двойников;

и – встреча двойник-граница с возникновением трещин по спайности; и’ – встреча

двойник-граница с образованием трещины по зоне аккомодации; к – двойник своими

дислокациями опережения стимулирует поверхностную микротрещину; л – двойник

вскрывает трещину на поверхности своей упругой волной; м – формирование

профиля микротрещины при локализованном скольжении; н – микротрещина в

основании ступеньки; о – полоса скольжения инициирует трещину в хрупкой пленке,

откуда она распространяется в матрицу; п-п’’’ – варианты возникновения

микротрещин на межзеренном сочленении, атакованном поллосой скольжения; р –

образование трещины на межзеренной границе, атакованной

двумя полосами скольжения; с – образование микропоры на границе за счет

проскальзывания; т – трещина возникает в хрупком неметаллическом включении и

распространяется в матрицу.

Может наблюдаться вскрытие самой

плоскости скольжения. Довольно четко объединяются схемы пересечения

двойник-двойник, полоса скольжения-полоса скольжения.

Существует вариант образования зародыша трещины при разрыве или частичном

смещении дислокационной стенки. Следует, однако, иметь в виду то

обстоятельство, что во многих случаях невозможно провести четкую грань между

различными вариантами и исключить существование еще серии механизмов, отличных от рассмотренных.

В результате движения дислокаций,

взаимодействия их с жесткими препятствиями и между собой возникают большие местные

концентрации напряжений, которые могут вызвать образование трещин размером в

несколько межатомных расстояний. Рассмотрим подробнее некоторые механизмы

образования дислокационных трещин.

Какой из механизмов можно считать

предпочтительным в случае технических поликристаллических материалов?

Эксперименты показывают, что основным можно считать механизм образования

микротрещин в карбидных частицах, действующих в ферритной матрице как мощные

концентраторы напряжений, способные создавать зародыши разрушения уже при

деформации 1%. Более 90% микротрещин возникает по этой причине.

Механизмы, микромеханизмы,

карты разрушения

Во всех случаях процессы

повреждения и разрушения определяются материалом, напряженно-деформированным

состоянием и средой. Необходимо идентифицировать микромеханизмы,

способные вызвать разрушение, и определить области температур и напряжений, в

которых эти механизмы действуют.

В макроскопических теориях

прочности различают два вида разрушения: 1) отрыв в результате действия

растягивающих напряжений и 2) срез под действием касательных напряжений.

В таблице (рис. 22.24)

представлены соответствующие схемы для ряда испытаний.

Рис. 22.24. Схемы разрушения путем отрыва и среза

при различных

механических испытаниях (по Я.Б.Фридману)

Для чистого

железа, ферритных и аустенитных сталей, тугоплавкой

керамики, а также льда можно выделить семь основных микромеханизмов

разрушения: 1) раскол (cleavage), тип 1; 2) раскол, тип 2; 3) раскол, тип 3;

4) вязкое разрушение; 5) разрушение в результате внутризеренной

ползучести (transgranular

creep fracture); 6)

разрушение в результате межзеренной ползучести (intergranular creep fracture); 7)

пластический разрыв (rupture).

При особых обстоятельствах

существуют еще два микромеханизма разрушения: динамический и диффузионный.

Важнейшей задачей является

установление доминирующего механизма при статическом или динамическом нагружении, особенно при одновременном воздействии

временных и циклических процессов, что, например, типично для суперпозиции

ползучести и усталости. Все детали и конструкции в целом содержат некоторые

геометрические дефекты, например, пустоты (поры), маркировочные знаки и т.д.

Все они вызывают концентрацию напряжений при нагружении.

В таких локальных областях

зарождаются и начинают расти микроскопические дефекты. С другой стороны,

большие трещины могут зарождаться уже в процессе обработки, например, при

сварке из-за непроваров или возникновения остаточных

напряжений. В результате, когда конструкция или деталь, содержащая такие

врожденные дефекты, подвергается нагружению,

материал в области вершины трещины испытывает значительные деформации и

трещины начинают распространяться по одному из микромеханизмов,

которые будут подробно рассмотрены ниже.

Следует отметить, что чистота

материала, вариации легирования, процесс изготовления, размер зерна, текстура

лишь незначительно влияют на границы областей разрушения, показанные на

прилагаемых картах механизмов. Конструкторы должны, помимо прочего, иметь в

виду, что при прогнозировании долговечности и поведения реальных деталей на

основе результатов лабораторных испытаний особое внимание следует удалять

информации о режимах, так как, например, при высоких напряжениях и температурах

активны одни механизмы, а при низких –

другие. Также необходимо учитывать возможность независимого накопления

двух видов повреждений в случае суперпозиции процессов, зависящих от времени и

циклического нагружения.

Механизмы

разрушения. Разрушение (Separation) материала происходит в результате зарождения

и роста (или увеличения числа) дефектов типа дислокации, пор и трещин. Эти

дефекты могут приводить к хрупкому или вязкому разрушению, усталости,

разрушению в процессе ползучести, причем в одних случаях разрушение носит межзеренный, а в других – внутризеренный

характер. Поэтому весьма важно уметь выделить доминирующий механизм.

На рис. 22.25

показан широкий спектр механизмов разрушения при низких и высоких температурах

– от чисто хрупкого до чисто пластического.

Рис. 22.25.

Классификационная схема механизмов разрушения:

1 - раскол; 2 - хрупкое межзеренное разрушение; 3

- вязкий рост пор; 4 -внутризеренный рост пор; 5 - межзеренный рост пор;

6 - разрыв в

результате пластического сужения или среза; 7 - межзеренная

ползучесть; 8 - порообразование;

9 -

клиновидные трещины; 10 - рост пор но механизму степенной ползучести;

11 -разрыв в результате сужения при

динамическом возврате или рекристаллизации.

В области

низких температур (Т < 0,25Тпл)

пластическое течение больше зависит от напряжения, чем от времени. При высоких

температурах на деформацию в основном влияют температура и время, доминируют

процессы ползучести.

Хрупкое поведение. Хрупкое разрушение может происходить либо по

телу зерна (раскол), либо по границам зерен. В этих случаях разрушающее

напряжение ниже предела текучести материала.

По мере повышения температуры и

снижения напряжения течения возникает пластическая деформация, но разрушение

может быть связано только с микропластическими явлениями – образованием пор

или клиновидных трещин, которые затем распространяются по границам зерен. Эти

процессы требуют для своего развития значительного времени, и поэтому такой

тип хрупкого поведения рассматривается как межзеренное

разрушение при ползучести.

Пластическое поведение. При низких температурах могут быть оперативны

несколько систем скольжения, что особенно характерно для металлов с г-ц.к.-решеткой – Ag, Au, Pt,

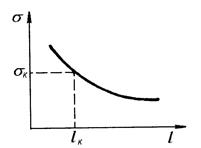

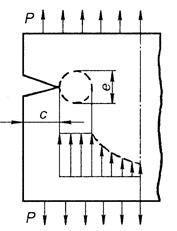

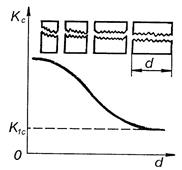

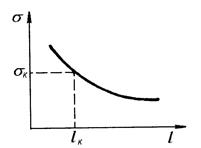

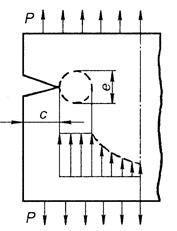

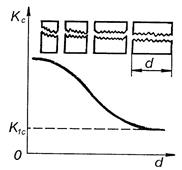

Al, Cu, Pb.