Главная

Лабораторная работа

Тема:

Исследование термореактивных полимерных материалов

для матриц композиционных материалов

В композиционных материалах матрица

обеспечивает монолитность, фиксирует форму изделия и взаимное расположение

армирующих волокон, распределяет действующие напряжения по объему материала,

обеспечивает равномерную нагрузку на волокна и ее перераспределение при

разрушении части волокон. Матрица служит и защитным покрытием, предохраняющим

волокна от механических повреждений и окисления.

В качестве полимерных матричных материалов

чаще всего используют синтетические материалы, получаемые в результате определенных

химических превращений.

Полимеры, применяемые в

качестве матричных материалов, подразделяются на два основных класса:

термопласты и реактопласты.

Термопласты – материалы на основе аморфных стеклообразных

и аморфно-кристаллических линейных или разветвленных полимеров, способных при

нагревании обратимо переходить в высокоэластическое либо вязкотекучее

состояние.

К реактопластам относятся материалы на основе

реакционноспособных олигомеров, которые в процессе отверждения превращаются в

твердые неплавкие полимеры, неспособные при повторном нагревании вновь переходить

в вязкотекучее состояние.

При переработке важное

значение имеет анализ технологических свойств исходного материала (сырья).

Точное знание технологических показателей необходимо для наиболее рационального

выбора технологического режима переработки, установления области оптимального

сочетания параметров процесса, обеспечивающих получение высококачественных

изделий. При получении композиционных материалов полимеры используются либо в

чистом виде (порошок, гранулы, листы, пленки), либо в виде связующего.

Для изготовления полимерных композиционных

материалов основными характеристиками являются их технологические (вязкость,

время гелеобразования, поверхностное натяжение) и физико-механические свойства

(плотность и прочностные показатели).

Предложенные в данном разделе лабораторные

работы описывают методики и способы определения основных технологических и

физико-механических свойств полимерных матричных материалов.

Задание № 1. Идентификация

компонентов термореактивного связующего

Цель работы:

научиться визуально

идентифицировать различные типы смол и компонентов для изготовления полимерных

связующих.

I. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ЗАДАНИЯ №1

При получении композиционных

материалов термореактивные полимеры используют в виде связующего.

Термореактивное полимерное связующее представляет собой

двух- или многокомпонентную систему, состоящую из синтетической смолы

(полимерной или олигомерной составляющей) и отвердителей или инициаторов,

катализаторов, ускорителей отверждения. Часто полимерные связующие содержат также

пассивные или активные растворители (разбавители), пигменты и красители,

пластификаторы, стабилизаторы и другие компоненты, вводимые с целью придания

связующим и полимерным композиционным материалам необходимых технологических и

эксплуатационных свойств.

Состав связующего зависит от механизма прохождения

реакции отверждения и от необходимых механических свойств отвержденного

продукта.

Для изготовления композиционных материалов наиболее часто применяют

полиэфирные, эпоксидные или фенолоформальдегидные связующие, как наиболее

эффективные, имеющие достаточно высокие прочностные показатели в отвержденном

состоянии и не выделяющие большого количества вредных веществ

Полиэфирмалеинаты (полиэфирные

смолы) в зависимости от состава, химического строения и молекулярной массы

представляют собой вязкие жидкости или твердые вещества. Температура и скорость

отверждения определяется выбором типа инициатора и ускорителя. Для

низкотемпературного отверждения чаще всего используют перекись бензоила или гидроперекись изопропилбензола (гипериз), а для высокотемпературного – трет-бутилпербензоат. Эффективными ускорителями, применяемыми в сочетании с перекисью

бензоила, являются третичные амины, например диметил-,

диэтил- и диэтаноламин и т.

д.; с гидроперекисями применяют кобальтовые соли нафтеновых и некоторых других

кислот, например, нафтенат кобальта, выпускаемый в виде стирольного раствора

под названием «ускоритель НК».

Неотвержденные эпоксидные смолы представляют

собой растворимые и плавкие вязкие жидкости или хрупкие твердые вещества,

характеризующиеся хорошей адгезией ко многим материалам и небольшой усадкой при

отверждении. Данные о физическом состоянии некоторых марок эпоксидных смол

представлены ниже (табл. 1).

Таблица 1

Тип смолы

|

Тпл, °С |

Физич. состояние при 20°С

|

|

ЭД-22 |

–10 |

Жидкое |

|

ЭД-20 |

0 |

Жидкое |

|

ЭД-16 |

10 |

Вязкое |

|

ЭД-10 |

50 |

Твердое |

|

ЭД-8 |

70 |

Хрупкое |

Отвердителями

эпоксидных смол могут быть амины (полиэтиленполиамин,

гексаметилендиамин, пиридин) – отвердители холодного

отверждения, кислотные отвердители (малеиновый и фталевый ангидриды и т. д.)

– отвердители горячего отверждения.

Неотвержденные фенолоформальдегидные смолы представляют собой

вязкую жидкость или твердую хрупкую прозрачную аморфную массу, легко

переходящую в жидкость в интервале температур 60–120°С.

II. ВЫПОЛНЕНИЕ ЭКСПЕРИМЕНТА И ОБРАБОТКА

РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

Оборудование и материалы: смолы – полиэфирная, эпоксидная, фенолоформальдегидная;

отвердители – полиэтиленполиамин (ПЭПА), триэтаноламинотитанат (ТЭАТ), малеиновый ангидрид (МА),

гидроперекись изопропилбензола (гипериз); ускоритель

нафтенат кобальта (НК).

Ход работы. Визуально изучают различные типы

смол и компонентов для изготовления полимерных связующих.

Описывают отличительные особенности каждого из

компонентов по таким параметрам, как цвет, запах, агрегатное состояние,

плотность.

Плотность

жидких олигомерных материалов определяют как отношение массы к занимаемому объему.

Наблюдения заносят

в табл. 2.

Таблица

2

|

Компоненты |

Цвет |

Запах |

Физическое состояние |

Другие особенности |

|

|

|

|

|

|

Литература

1. Любин, Дж. Справочник

по композиционным материалам: в 2 т. / под ред. Дж. Любина.

– М.: Машиностроение, 1989. – 2 т.

2. Смолы эпоксидно-диановые неотвержденные.

Технические условия: ГОСТ 10587–93. – Взамен ГОСТ 10587–84; введ.

01.07.1996. – М.: Изд-во стандартов, 1989. – 20 с.

3. Смолы

полиэфирные ненасыщенные. Технические условия: ГОСТ 27952–88. – Введен

01.01.1990. – М.: ИПК Изд-во стандартов, 1996. – 12с.

Задание № 2. Приготовление

связующего на основе термореактивных олигомеров

Цель работы: научиться проводить расчет

компонентов, необходимых для приготовления различных типов связующего.

I. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ЗАДАНИЯ №2

Полимерное связующее состоит из нескольких компонентов: смолы,

отвердителя, ускорителя, катализатора, пластификатора и др.

Для приготовления определенного

количества связующего необходимо с достаточной точностью определять массы

соответствующих компонентов. Только при точном соблюдении рецептуры и заданного

соотношения ингредиентов получают качественные материалы. Состав компонентов

определен эмпирически или путем расчетов.

Необходимую массу, с учетом потерь

(примерно 10%), принимают равной сумме массовых частей всех компонентов. Расчет

компонентов проводят путем составления соответствующих пропорций. Основные

составы связующих, наиболее часто применяемых в

промышленности, приведены в приложении 1.

Компоненты связующего вводят в смолу постепенно. Все тщательно

перемешивают для равномерного распределения по объему. Перемешивание проводят

осторожно, чтобы предотвратить образование пузырьков воздуха. Отвердитель

вводят в композицию последним.

Высоковязкую смолу при ее использовании

вначале подогревают до 80°С и в теплую вводят пластификатор или разбавитель.

Используя связующее,

необходимо соблюдать осторожность, т. к. при прохождении реакции отверждения

возможен разогрев композиции до 200°С.

II. ВЫПОЛНЕНИЕ ЭКСПЕРИМЕНТА И ОБРАБОТКА

РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

Оборудование и материалы: компоненты, необходимые для приготовления

эпоксидного и полиэфирного связующего, весы, стеклянная палочка, емкость для

перемешивания композиции, термошкаф.

Ход работы.

Рассчитывают массы компонентов для приготовления 100 г связующего на основе

эпоксидной смолы по рецептуре №1 (приложение 2) – ЭД-20 – 100 мас. ч, ПН-1 – 20 мас. ч.,

ПЭПА – 10 мас. ч.

Определяют

массы компонентов, составляя соответствующие пропорции. Масса

связующего с учетом потерь равна 110 г, что соответствует 130 мас. ч. связующего (100+20+10).

Тогда 110 г (связующее) – 130 мас.

ч, Х1 (ЭД–20) – 100 мас. ч., Х2 (ПН–1) – 10 мас. ч., Х3 (ПЭПА) – 20 мас. ч. Решая пропорции получаем, что для приготовления заданного

количества связующего необходимо взять 84,6 г – ЭД-20; 8,4 г – ПН–1; 16,9 г - ПЭПА.

Аналогичным

образом проводят расчет компонентов связующих по рецептурам 2–8 из приложения 1.

Результаты расчетов массы компонентов для всех рецептур заносят в табл. 3.

Для

приготовления связующего емкость взвешивают на лабораторных весах с точностью

до 0,1 г. Вливают рассчитанное количество смолы, затем постепенно вводят

необходимое количество компонентов, тщательно перемешивая композицию.

Таблица

3

|

№ рец. |

Смола |

Пластификатор |

Отвердитель |

Ускоритель |

||||

|

мас.

ч. |

г |

мас.

ч. |

г |

мас.

ч. |

г |

мас.

ч. |

г |

|

|

1 |

|

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

|

Литература

1. Практикум

по полимерному материаловедению / под ред. П. Г. Бабаевского. – М.: Химия,

1980. – 255 с.

2. Любин, Дж. Справочник

по композиционным материалам: в 2 т. / под ред. Дж. Любина.

– М.: Машиностроение, 1989. – 2 т.

3. Смолы эпоксидно-диановые неотвержденные.

Технические условия: ГОСТ 10587–93. – Взамен ГОСТ 10587–84; введ.

01.07.1996. – М.: Изд-во стандартов, 1989. – 20 с.

4. Смолы

полиэфирные ненасыщенные. Технические условия: ГОСТ 27952–88. – Введен

01.01.1990. – М.: ИПК Изд-во стандартов, 1996. – 12 с.

Задание № 3. Определение

плотности связующего

Цель работы: научиться теоретически и

экспериментально определять плотность связующего на основе

различных термореактивных полимеров.

I. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ЗАДАНИЯ №3

Для расчета состава композиционных материалов необходимо знать плотность

связующего, состоящего из нескольких компонентов.

Плотность такого связующего можно определить теоретически, зная плотности

исходных компонентов и их массовые доли в композиции, используя правило смеси.

Для экспериментальной проверки полученного значения плотности применяют

метод массы и объема, где плотность определяют как соотношение массы композиции

к ее объему.

II. ВЫПОЛНЕНИЕ ЭКСПЕРИМЕНТА И ОБРАБОТКА

РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

Оборудование

и материалы: компоненты,

необходимые для приготовления эпоксидного и полиэфирного связующего, весы лабораторные

с точностью до 0,1г, стеклянная палочка, емкость для перемешивания композиции, термошкаф, мерный цилиндр.

Ход работы. Готовят по 50 г различных связующих

по рецептурам № 1–8 (приложение 1). Методика расчета необходимого количества

компонентов описана в задании № 2 в данной лабораторной работе.

Определяют

теоретически плотность каждой композиции ρсв,

используя правило смеси:

![]()

где ρ1, ρ2, ρn –

плотности компонентов (приложение 2);

С1,С2,Сn – массовые части соответствующих компонентов.

Для экспериментального определения плотности ρэ взвешивают мерный цилиндр на лабораторных весах с

точностью до 0,1г. Помещают в мерный цилиндр композицию и определяют занимаемый

ею объем. Следят, чтобы связующее не распределялось по стенкам емкости и не

образовывалось большое количество воздушных пузырей. Взвешивают цилиндр вместе

со связующим. Плотность определяют из соотношения

![]()

где m, m1 – масса мерного

цилиндра со связующим и без него соответственно, г; V – объем, занимаемый

связующим, см3.

Эксперимент

проводят не менее трех раз, и за значение плотности принимают среднее арифметическое

всех экспериментов.

Результат

эксперимента сравнивают с плотностью рассчитанной по

правилу смеси, и делают выводы. Результаты эксперимента и расчета заносят в

табл. 3.

Таблица

3

|

Рецептура, компоненты (мас. ч.) |

Плотность компонентов, г/см3 |

ρсв, г/см3 |

Эксперимент |

|||||

|

1 |

2 … |

n |

m, г |

m1, г |

V, см3 |

ρэ, г/см3 |

||

|

|

|

|

|

|

|

|

|

|

Литература

1. Смолы эпоксидно-диановые неотвержденные.

Технические условия: ГОСТ 10587–93. – Взамен ГОСТ 10587–84; введ.

01.07.1996. – М.: Изд-во стандартов, 1989. – 20 с.

2. Смолы

полиэфирные ненасыщенные. Технические условия: ГОСТ 27952–88. – Введен

01.01.1990. – М.: ИПК Изд-во стандартов, 1996. – 12 с.

Задание № 4. Определение

поверхностного натяжения полимерного связующего

Цель работы: изучить методики определения

поверхностного натяжения полимерных композиций.

I. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ЗАДАНИЯ №4

Для

характеристики свойств неотвержденных связующих на

основе термореактивных олигомеров определяют несколько основных показателей,

один из которых – поверхностное натяжение. Поверхностное натяжение характеризует

способность жидкости смачивать твердое тело.

Поверхностное натяжение жидкости зависит от

молекулярной массы, плотности, температуры материала и является немаловажным

фактором при изготовлении качественного композиционного материала. Наиболее простыми

и достоверными методами определения поверхностного натяжения жидкости являются

метод капиллярного поднятия и метод Дю-Нуи. Для определения величины поверхностного натяжения

по методу капиллярного поднятия используют прибор, схема которого показана на

рис. 1.

Рис. 1. Схема прибора для определения поверхностного натяжения

по методу капиллярного поднятия:

1 – калиброванный капилляр; 2 - термостатирующая рубашка;

3 – исследуемая

жидкость; 4 – трехходовой кран

Метод капиллярного поднятия основан на определении разности между

уровнями жидкости в капилляре и пробирке.

Метод Дю-Нуи основан на определении усилия

отрыва кольца или пластинки от поверхности жидкости. Приспособление для проведения

эксперимента показано на рис. 2.

Поверхностное

натяжение выражается в дин/см

(1дин/см = 103 Н/м).

Рис. 2. Схема прибора для определения поверхностного натяжения

по методу Дю-Нуи:

1 – динамометр; 2 – рычаг; 3 – проволока

с кольцом;

4 – исследуемая жидкость; 5 – поворотный стол

II. ВЫПОЛНЕНИЕ ЭКСПЕРИМЕНТА И ОБРАБОТКА

РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

1.

Определение поверхностного натяжения методом капиллярного поднятия

Оборудование

и материалы: компоненты,

необходимые для приготовления эпоксидного и полиэфирного связующего, весы лабораторные

с точностью до 0,1 г, стеклянная палочка, емкость для перемешивания композиции,

термошкаф, прибор для определения поверхностного

натяжения методом капиллярного поднятия.

Ход работы. Готовят 50 г связующего по

рецептурам № 1–8 из приложения 1.

Перед работой на приборе (рис. 1) тщательно

вымывают пробирку и капилляр. В пробирку, находящуюся в термостате, наливают

исследуемую жидкость до уровня, обеспечивающего погружение нижнего конца капилляра.

С помощью резиновой груши втягивают жидкость на всю длину капилляра и

отпускают. Разность уровней жидкости в капилляре и пробирке определяют при

помощи катетометра.

Поверхностное

натяжение жидкости γ,

Н/м, рассчитывают по формуле

![]()

где r

– радиус капилляра, м; ∆h

– высота капиллярного поднятия жидкости, м; ρ - плотность жидкости, кг/м3 (определяют

расчетным путем по правилу смеси или экспериментально (задание 3 в данной лабораторной

работе)); g – ускорение свободного

падения, м/с2; Θ=arctg(h/R) - угол смачивания жидкостью поверхности капилляра,

град (определяют экспериментально по размерам капли на поверхности стекла); h – высота капли, мм; R – радиус капли, мм.

За значение

поверхностного натяжения принимают среднее значение не менее трех измерений. По

результатам экспериментов заполняют табл. 4.

2. Определение поверхностного натяжения по методу Дю-Нуи

Оборудование

и материалы: компоненты, необходимые для приготовления эпоксидного и полиэфирного

связующего, весы лабораторные с точностью до 0,1 г, стеклянная палочка, емкость

для перемешивания композиции, термошкаф, прибор для

определения поверхностного натяжения методом Дю-Нуи.

Ход работы. Готовят

50 г связующего по рецептурам № 1–8 из приложения 1.

Емкость с исследуемой жидкостью устанавливают на подвижном столике

(рис. 2). Кольцо на проволоке крепят на рычаг динамометра. Столик поднимают до

соприкосновения кольца с жидкостью. Затем при медленном опускании столика

замеряют усилие отрыва кольца от поверхности жидкости и рассчитывают

поверхностное натяжение по формуле

![]()

где F –

усилие отрыва, Н; rср – средний радиус кольца, м.

За значение

поверхностного натяжения принимают среднее значение не менее трех измерений.

По результатам

экспериментов заполняют табл. 4.

Таблица

4

|

№ п/п |

Материал |

Метод капиллярного

поднятия |

Метод Дю-Нуи |

|||||

|

ρ, кг/м3 |

Θ, град |

∆h, м |

γ, Н/м |

rср, м |

F, Н |

γ, Н/м |

||

|

1 |

|

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

|

Литература

1. Практикум

по технологии переработки пластических масс. / под ред. В. М. Виноградова, Г. С. Головкина. – М.: Химия,

1980. – 240 с.

2. Практикум

по полимерному материаловедению / под ред. П. Г. Бабаевского. – М.:

Химия, 1980. – 255 с.

3. Тадмор, З. Теоретические основы переработки полимеров /

З. Тадмор, К. Гогос;

пер. с англ.; под ред. Р. В. Торнера. – М.: Химия,

1984. – 627 с.

Задание № 5. Определение

вязких свойств термореактивных полимерных связующих

Цель работы: определить влияние состава композиции и температуры

на значение вязкости.

I. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ЗАДАНИЯ №5

Полимерное связующее на стадии получения композиционных материалов

(пропитка) представляет собой вязкую жидкость и основным параметром для

описания поведения такой жидкости является вязкость, которая характеризуется коэффициентом

вязкости η.

Чем выше вязкость, тем труднее

связующее проникает в межволоконное пространство наполнителя. Для снижения вязкости используют различные пластификаторы

или разбавители. Однако, слишком низкое значение

показателя вязкости оказывает негативное влияние на качество получаемого

отвержденного материала, т. к. может происходить стекание полимерной композиции

с наклонных поверхностей или выдавливание большого количества его из формы. Для

повышения вязкости в композицию вводят загущающие добавки (например, аэросил).

Для быстрого

приближенного определения условной вязкости (времени истечения) полимерных жидких связующих применяют вискозиметр ВЗ (рис. 3).

Вискозиметр представляет собой резервуар, имеющий форму воронки с тремя

сменными соплами. Принцип действия вискозиметра основан на определении времени

непрерывного истечения испытуемой жидкости в количестве 100 см3

через выходное отверстие вставки-сопла.

Рис. 3. Схема вискозиметра ВЗ для определения условной вязкости жидкостей:

1 – опора; 2 – штатив; 3 – резервуар; 4 – сопло; 5 – приемный

стакан

Для определения вязкости прозрачных олигомерных

композиций (термореактивных полимеров) наиболее точным методом является

определение вязкости по шариковому вискозиметру Хепплера

(рис. 4).

Основной частью прибора является пробирка 5 с внутренним диаметром 20 мм, которую

помещают в стакан 4 с

термостатирующей жидкостью (глицерин). На пробирке нанесены метки 7 на расстоянии 100 мм друг от друга.

Температуру жидкости контролируют термометром 8. К прибору прилагается набор стальных шариков 6 с диаметром 7,94 мм.

Рис. 4. Схема прибора для определения вязкости термореактивных связующих:

1- электронагреватель; 2

– асбестовая прокладка; 3 – штатив; 4 – термостакан

с термостатирующей

жидкостью; 5 – пробирка со связующим; 6 –

стальной

шарик; 7 – метки; 8 – термометр

Принцип метода состоит в определении времени

прохождения стальным шариком расстояния между метками. Прибор дает возможность

определять вязкость при нормальных и повышенных температурах.

Вязкость

полимерной композиции зависит от различных технологических параметров, один из

основных – температура.

Температурная зависимость вязкости часто выражается уравнением типа уравнения Аррениуса

![]()

где η –

вязкость; η0 – некоторый параметр; Еав

– энергия активации вязкого течения; R – универсальная газовая постоянная (R = 8,314кДж/(моль∙К));

T – термодинамическая температура.

Из анализа приведенной формулы можно сделать вывод

о том, что при увеличении температуры вязкость полимерного материала снижается.

Энергия

активации вязкого течения возрастает с увеличением молекулярной массы, достигая

некоторого предельного значения. Для определения энергии активации вязкого

течения необходимо построить зависимость коэффициента вязкости от температуры.

Из уравнения следует линейная зависимость логарифма вязкости от обратной

температуры (рис. 5).

Рис. 5. Зависимость lgη-1/Т для определения

энергии активации

вязкого течения

Из приведенной

формулы можно определить энергию активации вязкого течения по экспериментальным

данным. Разница между температурами должна составлять не менее 20 К, тогда энергия активации определяется более точно.

Зная энергию

активации вязкого течения и вид зависимости вязкость – температура, можно

методом интерполяции определить вязкость при различных значениях температуры.

Значения вязкости для основных типов олигомеров, применяемых для

изготовления связующих, представлены ниже (табл. 5).

Таблица

5

|

Показатель |

ПН-1 |

ПН-3 |

ЭД-16, ЭД-20 |

|

Вязкость по

Хопперу, Па∙с |

0,5-0,8 |

0,5-1,0 |

13-28 |

II. ВЫПОЛНЕНИЕ ЭКСПЕРИМЕНТА И ОБРАБОТКА

РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

1.

Определение условной вязкости полимерных связующих

Оборудование

и материалы: различные типы

связующего, вискозиметр ВЗ, секундомер с ценой деления 0,5 с, термометр с ценой

деления 0,1°С,

емкость для связующего, скребок, набор сопел.

Ход работы. Готовят 100 мл связующего по

рецептурам № 1–8 (приложение 1).

Ввинчивают

сопло с необходимым диаметром выходного отверстия (∅2 мм, ∅4

мм, ∅6 мм) в резервуар.

Устанавливают резервуар в штатив, предусмотрев установку приемной емкости для

вытекающей из резервуара жидкости. Штатив прибора помещают на стол со строго

горизонтальной поверхностью. Закрывают выходное отверстие вставки-сопла

резервуара для исключения вытекания жидкости. Медленно, во избежание

образования пузырьков, наливают в резервуар до верхней кромки жидкость. Мениск

удаляют стеклянной пластиной. Приемный сосуд устанавливают так, чтобы расстояние

между выходным отверстием и приемным сосудом было не менее 100 мм.

Открывают

выходное отверстие вставки-сопла и при начале движения жидкости из отверстия

резервуара вискозиметра, одновременно включают секундомер. Во время первого

прерывания струи останавливают секундомер и отсчитывают время t. Время истечения определяют

с погрешностью не менее 0,5 с.

Повторное

измерение проводят сразу после окончания предыдущего без очистки вискозиметра.

За результат испытаний принимают среднее арифметическое результатов 3–5

измерений времени истечения в секундах.

По результатам

экспериментов и расчетов заполняют табл. 6.

2.

Определение вязкости на вискозиметре Хепплера

Оборудование и материалы: различные типы связующего, шариковый вискозиметр,

секундомер с ценой деления 0,5 с, термометр с ценой деления 0,1°С.

Ход работы. Готовят 50 см3 связующего по рецептурам № 1-8 из

приложения 1.

Экспериментально или по правилу смеси определяют

плотность композиции.

Исследуемую

жидкость заливают в пробирку до уровня выше верхней метки, закрепляют в лапке

штатива и опускают в термостатирующую жидкость. При этом дно пробирки не должно

касаться дна стакана. Уровни исследуемой и термостатирующей жидкостей должны

совпадать. При необходимости проводят термостатирование

жидкости при заданной температуре в течение нескольких минут.

Определяют

время прохождения стальным шариком расстояния между метками. При проведении

эксперимента пробирка должна находиться строго вертикально, а шарик должен

опускаться по оси пробирки, не касаясь стенок.

Динамическую вязкость исследуемой жидкости η (Па∙с) при заданной температуре вычисляют по формуле Стокса:

![]()

где dш – диаметр шарика, м; ρш – плотность материала шарика (для стали 7856 кг/м3),

кг/м3; ρсв – плотность связующего, определяется расчетным

путем по правилу смеси или экспериментально, кг/м3; D – диаметр пробирки, м; g – ускорение свободного падения, м/с2; tср

– среднее значение времени прохождения шариком расстояния между метками, с; L – расстояние между метками, м.

По предложенной

методике определяют вязкость полимерного связующего не менее чем при трех

значениях температуры, различающихся более чем на 10°С, за результат

измерений принимают среднее значение не менее 3 экспериментов при каждой

температуре.

По результатам эксперимента строят зависимости

вязкости от температуры и lgη–1/Т. По наклону

прямой на последнем графике рассчитывают энергию активации вязкого течения,

используя формулу:

![]()

где R – универсальная газовая

постоянная (R = 8,314 кДж/(моль∙К));

η1, η2 –

экспериментальные значения динамической вязкости, Па∙с; Т1, Т2 – значения температуры,

при которых определена вязкость, К.

По результатам

экспериментов и расчетов заполняют табл. 6.

Таблица 6

|

№ п/п |

Материал |

Вискозиметр ВЗ |

Вискозиметр Хепплера |

|||||

|

∅ сопла, мм |

t, с |

ρсв,

кг/м3 |

Т, °С |

tср, с |

η, Па∙с |

Еав,

кДж/моль |

||

|

1 |

|

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

|

Литература

1. Вискозиметры

для определения условной вязкости лакокрасочных материалов. Технические условия:

ГОСТ 9070–75. – Взамен ГОСТ 9070–59; введ. 01.01.1977.

– М.: Изд-во стандартов, 1994. – 11 с.

2. Практикум

по полимерному материаловедению / под ред. П. Г. Бабаевского. – М.:

Химия, 1980. – 255 с.

3. Тадмор, З. Теоретические основы переработки полимеров /

З. Тадмор, К. Гогос;

пер. с англ.; под ред. Р. В. Торнера. – М.: Химия,

1984. – 627 с.

Задание № 6. Определение

времени жизни термореактивных полимерных связующих

Цель работы:

научиться определять время гелеобразования при различных температурах и энергию

активации процесса отверждения.

I. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ЗАДАНИЯ №6

При тепловом

воздействии на термореактивные полимеры их вязкость с некоторого момента времени

начинает интенсивно возрастать, что свидетельствует о начале процесса

гелеобразования.

Использовать

связующее для изготовления изделий или для пропитки необходимо в промежутке

времени от момента приготовления связующего до момента, когда оно переходит в

гелеобразное состояние. Такой промежуток времени называется временем жизни

(жизнеспособность).

Значения времени

жизни для некоторых связующих на основе полиэфирных и эпоксидных смол приведены

ниже (табл. 7).

Таблица

7

|

Показатель |

ПН-1 |

ПН-3 |

ЭД-16, ЭД-20 |

|

Время гелеобразования при 20°С,

мин |

60–120 |

60–180 |

180–240 (при 100°С) |

При нормальных

условиях процесс гелеобразования достаточно длительный, поэтому в экспериментах

определяют время до начала гелеобразования при повышенных температурах, а затем

пересчитывают на заданные внешние условия.

Для

экспериментального определения времени гелеобразования используют прибор, схема

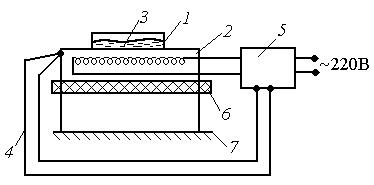

которого приведена на рис. 6.

Рис. 6. Схема приспособления для определения времени гелеобразования

термореактивных

связующих: 1 – кювета; 2 – обогреваемая плита; 3 – исследуемая жидкость;

4 –

термопара; 5 – регулятор температур; 6 – асбестовая прокладка; 7 – стол

За время

гелеобразования принимают промежуток времени от момента заливки связующего в емкость

до момента, когда вытягиваемое из емкости связующее обрывается (вытягивание не

выше 20 мм над поверхностью связующего).

Зависимость времени гелеобразования от температуры

идентична зависимости вязкости от температуры и описывается уравнением

![]()

где t – время

гелеобразования, t0

– некоторый параметр, Еао – энергия

активации процесса отвеждения, R – универсальная газовая постоянная

(R = 8,314 кДж/(моль∙К)), T –

термодинамическая температура.

Для

определения энергии активации процесса отверждения необходимо построить

зависимость времени гелеобразования от температуры. Из уравнения следует

линейная зависимость логарифма времени от обратной температуры (рис. 7).

Из приведенной

формулы можно определить энергию активации по экспериментальным данным. Разница

между температурами должна составлять не менее 20К, тогда энергия активации

определяется более точно.

Рис. 7. Зависимость lgt–1/Т для определения энергии

активации процесса

отверждения

Зная энергию активации процесса отверждения и вид

зависимости время гелеобразования – температура, можно методом интерполяции

определить время жизни связующего при различных значениях температуры.

II. ВЫПОЛНЕНИЕ ЭКСПЕРИМЕНТА И ОБРАБОТКА

РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

Оборудование

и материалы: различные типы

связующего, прибор для определения времени гелеобразования, секундомер с ценой

деления 0,5 с, термопара, стеклянная палочка, плитка.

Ход работы. Готовят 50 см3

связующего по рецептурам № 1–8 из приложения 2.

Нагревают

плиты до необходимой температуры, температуру плит контролируют термопарой. Исследуемую

жидкость (связующее) заливают в кювету. В момент

окончания заливки включают секундомер. Связующее

непрерывно перемешивают для предотвращения перегрева. Стеклянной

палочкой периодически производят вытягивание связующего из кюветы, в момент,

когда связующее хрупко обрывается на высоте примерно 20 мм от поверхности,

останавливают секундомер и отсчитывают время.

Определяют по предложенной методике время

гелеобразования полимерного связующего не менее чем при трех значениях

температуры, различающихся более чем на 20°С,

за результат измерений принимают среднее значение не менее 3 экспериментов при

каждой температуре.

По результатам

эксперимента строят зависимости времени гелеобразования от температуры и lgt–1/Т.

По наклону прямой последней зависимости рассчитывают энергию активации вязкого

течения, используя формулу

![]()

где R

– универсальная газовая постоянная (R =

8,314 кДж/(моль∙К));

t1,

t2

– экспериментальные значения времени гелеобразования, с; Т1, Т2 – температуры, при

которых определено время гелеобразования, К.

Полученные значения времени гелеобразования

сравнивают с литературными данными и делают выводы.

Результаты экспериментов и расчетов заносят в табл.

8.

Таблица 8

|

№ п/п |

Рецептура |

Т, °С |

t, с |

Еао,

кДж/моль |

|

… |

|

|

|

|

Литература

1. Практикум

по полимерному материаловедению / под ред. П. Г. Бабаевского. – М.:

Химия, 1980. – 255 с.

2. Смолы

полиэфирные ненасыщенные. Методы определения времени желатинизации:

ГОСТ 22181–91 (ИСО 2535–74). – Взамен ГОСТ 22181–76; введ.

01.01.1993. – М.: Изд-во стандартов, 1992. – 8 с.

Вопросы

для подготовки к защите работы

- Какие компоненты входят в состав полимерных связующих?

- Перечислите и охарактеризуйте отвердители

для эпоксидных связующих.

- Перечислите и охарактеризуйте инициаторы и

ускорители отверждения для полиэфирных смол.

- Как производится расчет массы компонентов

для приготовления связующих на основе термореактивных полимеров?

- Как определяют плотность связующих

(экспериментально и теоретически). Какие параметры влияют на значение

плотности?

- Какие параметры влияют на величину

поверхностного натяжения связующих?

- Назовите и охарактеризуйте основные методы

определения поверхностного натяжения термореактивных полимеров.

- Назовите основные

технологические характеристики связующего.

- Назовите и охарактеризуйте основные методы

определения вязкости полимерных материалов.

- Как влияет температура на показатель

вязкости полимеров? Каким уравнением данная зависимость выражается?

- Как влияет температура на время

гелеобразования полимеров? Каким уравнением данная зависимость выражается?

- Как экспериментально определяется энергия

активации вязкого течения?

- Как экспериментально определяется энергия

активации процесса отверждения?

- Что называют временем жизни полимерного

связующего?

Приложение

1. Состав

и режимы отверждения полимерных связующих

|

№ п/п |

Смола (мас. ч.) |

Ускоритель (мас. ч.) |

Пластификатор (мас. ч.) |

Отвердитель (мас. ч.) |

Отверждение |

|

1 |

ЭД–20 100 |

|

ПН-1 20 |

ПЭПА 10-20 |

24 часа |

|

2 |

КЕ 100 |

ДБФ 20 |

– |

ПЭПА 10 |

1 час |

|

3 |

ЭД–20 (КЕ) 100 |

– |

ПН-1 20 |

ТЭАТ 10 |

1,5–2 часа при 100°С |

|

4 |

КЕ 100 |

– |

ПН-1 20 |

МА 20 |

5 часов |

|

5 |

ПН–1 100 |

НК 8–10 |

Гипериз 3–5 |

– |

1 час при 60°С |

|

6 |

ПН–1 100 |

НК 0,4–0,5 |

ПМЭК 1 |

– |

2–2,5 часа при 20°С |

|

7 |

ПН–1 100 |

НК-1 1–8 |

ПМЭК 3 |

– |

2–2,5 часа при 20°С |

|

8 |

ФФС 100 |

– |

– |

МА 3 |

Ступенчатое: 1 час при

50–95°С; 90–110°С; 105–98°С |

Приложение 2. Плотность полимерных материалов

|

Вещество |

Плотность, г/см3 |

|

Полиэфирная смола (ПН-1) |

1,148 |

|

Эпоксидная смола (ЭД) |

1,166 |

|

Компаунд эпоксидный (КЕ) |

1,314 |

|

Триэтоламинотитанат (ТЭАТ) |

1,370 |

|

Полиэтиленполиамин (ПЭПА) |

1,076 |

|

Гидроперекись изопропилбензола (гирпериз) |

1,060 |

|

Дибутилфталат (ДБФ) |

1,042–1,049 |

|

Полиметилэтилкетон (ПМЭК) |

1,060 |

|

Нафтенат кобальта (НК) |

0,920 |

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Строительная механика

Прикладная механика Детали машин Теория машин и механизмов