Главная

Лабораторная работа

Тема:

Исследование дисперсных наполнителей

для композиционных материалов

В большинстве

случаев дисперсные или порошковые наполнители рассматриваются как дешевые

добавки или заполнители объема. Для получения полимерных композиционных

материалов обычно применяют твердые наполнители: тонкодисперсные с частицами

зернистой формы (сажа, диоксид кремния, древесная мука, мел, каолин и др,) или пластинчатой формы (тальк, слюда, графит и

др.), полые сферы, а также разнообразные волокнистые материалы (льноволокно,

древесные опилки, короткие стеклянные волокна и др.).

Задание № 1. Определение геометрических размеров и формы

частиц коротковолокнистых наполнителей

Цель

работы: определить основные геометрические характеристики

наполнителей.

I. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ЗАДАНИЯ №1

Выбор

наполнителя в первую очередь обусловливается размерами его частиц и распределением

по размерам (полидисперсностью), а также формой

частиц и характером их упаковки.

Дисперсные материалы классифицируют по форме в

зависимости от соотношения характеристических размеров (рис. 1). Данная

классификация достаточно условна и основана на различии в площади поверхности частиц.

Рис. 1. Вид и основные размеры частиц наполнителя:

а – сфера; б – куб; в – параллелепипед; г - волокно; д - чешуйка.

L- длина; H – высота; B – ширина

Форма частиц большинства наполнителей различается

чрезвычайно сильно и не может быть строго охарактеризована. Поэтому только

размеры частиц и площадь их поверхности могут служить основой для классификации

наполнителей и оценки их влияния на свойства систем наполнитель - связующее.

В соответствии с этим вводится характеристика размера частицы – диаметр эквивалентной сферы (ДЭС), т. е. диаметр такой сферы, объем которой равен объему частицы.

II. ВЫПОЛНЕНИЕ ЭКСПЕРИМЕНТА И ОБРАБОТКА

РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

1.

Определение геометрических размеров и формы частиц коротковолокнистых наполнителей

Оборудование

и материалы: древесные

опилки, волокна льна, льнокостра, микроскоп, штангенциркуль,

микрометр.

Ход работы. Небольшое количество

наполнителя распределяют равномерно на плоской поверхности. Для замеров

применяют штангенциркуль или микрометр, для очень малых частиц (<0,1 мм) замеры

проводят при помощи микроскопа.

Определяют

характерные размеры частиц (длина, ширина, толщина) и отношение максимального

размера к минимальному.

Определяют

форму частиц различных наполнителей и зарисовывают их. Результаты исследований

заносят в табл. 1.

2.

Определение формы и размеров частиц порошковых наполнителей

Оборудование

и материалы: порошковые

наполнители различных типов, микроскоп, предметные стекла.

Ход работы. Для определения формы и размеров

частиц небольшое количество наполнителя помещают на предметное стекло,

предварительно смоченное водой, и сверху закрывают вторым предметным стеклом.

Добиваются распределения наполнителя и отделения частицы от частицы.

Образец

устанавливают на предметный столик микроскопа. Подбирают соответствующее увеличение

и резкость. Определяют и зарисовывают форму частиц. Определяют основные размеры

частиц и рассчитывают ДЭС. Результаты исследований заносят в табл. 1.

Таблица

1

|

№ п/п |

Материал |

Размеры частиц, мм |

Форма частиц |

Диаметр эквивалентной сферы |

||

|

Длина |

Ширина |

Толщина |

||||

|

1 |

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

Литература

1. Наполнители

для полимерных композиционных материалов: справ. пособие; перевод с англ. / Под ред. П. Г. Бабаевского,

М.: Химия, 1981. – 736 с.

2. Стружка древесная

Технические условия: ГОСТ 5244–79. – Взамен ГОСТ 5244–73; введ.

01.01.1981. – М.: ИПК Изд-во стандартов, 1998. – 6с.

3. Волокно

льняное трепаное длинное. Технические условия: СТБ 1195–99. – Взамен ГОСТ

10.30–70; введ. 01.07.2000. – Минск: Госстандарт: БелГИИС, 2000. – 24с.

Задание № 2. Изучение гранулометрического

состава дисперсных наполнителей

Цель

работы: изучить

метод ситового анализа.

I. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ЗАДАНИЯ №2

Выбор

наполнителя в первую очередь определяется размерами его частиц и их распределением

по размерам (полидисперсностью). Гранулометрический

состав порошковых материалов позволяет судить о количественном соотношении в

порошке частиц различных размеров и характеризуется размером частиц и

соотношением между содержанием частиц различных размеров.

Для

определения размеров частиц и фракционного состава материалов используется

большое число экспериментальных методов: ситовый (при размерах частиц от 0,06

до 10 мм), микрометрический (от 0,001 до 0,06 мм), седиментационный

(от 0,0001 до 0,06 мм).

Ситовый метод заключается в

разделении пробы материала по фракциям путем просева через набор стандартных

сит с различными ячейками и определения остатка на каждом сите.

Ситовый анализ является основным методом

дисперсного анализа материала. Однако этот метод не дает представления об истинных

размерах частиц, т. к. через отверстие сетки могут пройти такие частицы, длина

которых больше, а ширина меньше, чем размер ячейки. Таким образом, результаты

ситового анализа характеризуют не средний, а наименьший размер частиц.

Результаты, получаемые при

ситовом анализе, должны быть приведены в соответствие с результатами,

получаемыми по другим методам, дающим размеры в виде ДЭС, если частицы не имеют

сферической формы.

При

определении гранулометрического состава строят зависимость распределения

степени разделения D

(рис. 2, а) и зависимость

относительного содержания фракции dD (рис. 2, б) от размера частиц δ. Функция D определяется как отношение массы частиц, размер которых

меньше δ к общей

массе материала и выражается в процентах или долях единицы. Функция dD

определяется как отношение массы частиц каждой фракции к общей массе материала

и выражается в процентах или долях единицы.

а) б)

Рис. 2. Вид функций распределения

степени разделения (а)

и относительного содержания фракций (б) от размера частиц материала.

Для мелкодисперсного материала основным методом

определения полидисперсности частиц служит седиментационный метод.

Микроскопический метод оценки линейных размеров

дисперсных частиц наполнителя является наиболее точным, но и более трудоемким и

длительным.

II. ВЫПОЛНЕНИЕ ЭКСПЕРИМЕНТА И ОБРАБОТКА

РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

Оборудование

и материалы: набор сит,

весы, наполнители различного состава и типа.

Ход работы. На верхнее сито (с самым

большим размером ячейки) насыпают взвешенный на технических весах исследуемый

материал (не менее 100 г) и закрывают крышку. Путем встряхивания, вибрации или

другими способами материал разделяют на фракции. При ручном методе просев

проводят в течение 20 мин. Просев можно заканчивать, если остаток на сите

уменьшается не более чем на 0,2% в течение 2 мин.

После

окончания просева путем взвешивания определяют массу материала на каждом сите

(фракцию) и на поддоне ∆m. Суммарная масса всех

фракций не должна отличаться от массы исходной навески m более чем на 2%. Потери

при просеве необходимо разнести по всем анализируемым фракциям пропорционально

их массам.

Массу частиц

материала выражают в процентах к исходному количеству порошка –∆R. По размеру отверстий сит

определяют средний размер частиц каждой фракции.

По результатам эксперимента строят зависимость

распределения степени разделения D от размера частиц δ и зависимость относительного содержания фракции dD от размера частиц δ. По последней зависимости определяется наиболее

вероятный размер частиц материала.

Промежуточные

и конечные результаты исследования заносят в табл.2.

Таблица 2

|

Размер ячеек сита, мкм |

Граничные размеры частиц фракций, мкм |

Величина фракции

без учета потерь при рассеве |

Величина фракции с учетом потерь при рассеве |

||

|

∆m, г |

∆R, % |

∆m*, г |

∆R*, % |

||

|

… |

|

|

|

|

|

|

Потеря при рассеве |

|

|

|

|

|

|

Навеска m, г |

|

|

|

|

|

Литература

1. Басов, Н. И.

Контроль качества полимерных материалов / Н. И. Басов, В. А. Любартович, С. А. Любартович.

– Л.: Химия, 1977. – С. 36–44.

2. Ставров, В. П. Технологические испытания реактопластов

/ В. П. Ставров, В. Г. Дедюхин, А. Д. Соколов. – М.: Химия, 1981. –С. 22–28.

3. Ситовый

анализ. Часть 1. Методы с использованием контрольных сит из проволочной ткани и

перфорированных металлических листов: СТБ ИСО 2591–1–2000. – Введен 01.01.2001;

принят в качестве международного стандарта ГОСТ ИСО 2591–1–2002. – Минск:

Госстандарт: БелГИИС, 2000. – 24с.

Задание № 3. Определение влаги в

дисперсных наполнителях

Цель

работы: ознакомиться

с методикой определения содержания влаги в волокнистых наполнителях.

I. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ЗАДАНИЯ

№3

Технологические

свойства исходных дисперсных материалов оценивают по величине влажности,

сыпучести, гранулометрическому составу, удельному объему и насыпной плотности. При повышенном содержании влаги в волокнистых

материалах существенно ухудшается их сыпучесть, в результате чего в бункере перерабатывающего

оборудования происходит зависание материала, приводящее к снижению точности

дозирования и нарушению равномерности питания машины. Снижается качество

изделий – на внешней поверхности образуются волнистости, вздутия, разводы,

пузыри и трещины, наблюдается размерный брак, коробление и расслоение изделий.

Содержание влаги в наполнителях растительного происхождения может быть определено по изменению массы наполнителя до и после высушивания его в термошкафу при заданных температурах и времени.

II. ВЫПОЛНЕНИЕ ЭКСПЕРИМЕНТА И ОБРАБОТКА

РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

Оборудование

и материалы: эксикатор,

бюкс или тигель, весы аналитические, наполнители различного типа, термошкаф.

Ход работы. В чистый,

предварительно взвешенный бюкс (или тигель) помещают примерно 5 г испытуемого

материала и взвешивают на аналитических весах с точностью до 0,001 г. Открытый

бюкс помещают в термошкаф и выдерживают в течение 30

мин при температуре 80±2° С.

После этого открытый бюкс переносят в эксикатор для охлаждения материала до

комнатной температуры. Затем бюкс закрывают и вторично взвешивают вместе

с материалом.

Относительное содержание влаги и других летучих веществ X,%, рассчитывают по формуле

![]()

где М1, М2 – масса бюкса с материалом

до и после удаления летучих соответственно, г; М – масса бюкса, г.

За результат испытаний принимают среднее арифметическое значение не менее трех измерений.

Форма

отчета по заданию №3

Экспериментальные

данные заносят в протокол.

ПРОТОКОЛ № ____ от _____________

Определения влаги

1. АППАРАТУРА: (приборы, приспособления; тип и

основные характеристики)

2. МАТЕРИАЛ:

(тип)

3. УСЛОВИЯ

ИСПЫТАНИЙ: (температура, влажность воздуха)

4. РЕЗУЛЬТАТЫ

ЭКСПЕРИМЕНТА:

|

№ образца |

Материал |

M, г |

M1, г |

M2, г |

X, % |

|

1 |

|

|

|

|

|

|

… |

|

|

|

|

|

|

Среднее арифметическое значение |

|

||||

|

Среднее квадратическое

отклонение |

|

||||

|

Коэффициент вариации |

|

||||

Испытания провел:

Литература

1. Басов, Н. И.

Контроль качества полимерных материалов / Н. И. Басов, В. А. Любартович, С. А. Любартович.

– Л.: Химия, 1977. – С. 36–44.

Задание № 4. Определение сыпучести порошковых

наполнителей

Цель

работы: ознакомиться

с методикой определения сыпучести дисперсных наполнителей.

I. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ЗАДАНИЯ

№4

Сыпучестью называется способность

материала равномерно истекать через отверстие в стенке сосуда. Сыпучесть чаще

всего характеризуется временем (в секундах), необходимым для опорожнения металлической

воронки с цилиндрическим отверстием определенных размеров, или скоростью

(килограммы в секунду) вытекания материала из воронки. Критериями оценки сыпучести

порошкообразных и гранулированных материалов также могут служить угол

естественного откоса, угол обрушения, угол осыпания и др.

На сыпучие

свойства материала существенное влияние оказывают межчастичное

взаимодействие (внутреннее трение), влажность материала, плотность,

гранулометрический состав и др.

Хорошей сыпучестью обладают

монодисперсные материалы с частицами сферической формы, т. к. они имеют малый

коэффициент внутреннего трения и большую насыпную плотность. Полидисперсные материалы

имеют плотность и сыпучесть, неоднородную по объему.

Методика определения сыпучести по углу

естественного откоса основана на измерении угла между горизонтальной плоскостью

и образующей конуса, самопроизвольно создаваемого сыпучим материалом.

Чем выше сыпучесть материала, тем меньше угол естественного откоса. Для гранулированных материалов угол естественного откоса находится, как правило, в интервале от 30 до 50° (для материалов с хорошей сыпучестью угол естественного откоса меньше 40°).

II. ВЫПОЛНЕНИЕ ЭКСПЕРИМЕНТА И ОБРАБОТКА

РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

Оборудование

и материалы:

приспособление для определения сыпучести по методу измерения угла естественного

откоса, наполнители растительного происхождения, линейка, штатив.

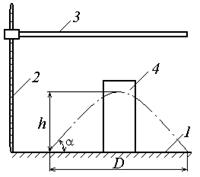

Ход работы. Для определения сыпучести применяют

приспособление, показанное на рис. 3. Оно состоит из

основания, с нанесенными концентрическими окружностями диаметром от 100 до 500

мм через 10 мм, стойки со шкалой для измерения высоты, подвижной планки,

способной перемещаться в вертикальной и горизонтальной плоскостях.

Полый

цилиндр (диаметром 100 мм и высотой 300 мм) устанавливают на основание, совмещая его с окружностью 100 мм. Насыпают в него 2

литра материала и поднимают строго вертикально вверх с одинаковой скоростью во

всех экспериментах. Рассыпаясь, материал приобретает форму, близкую к конической.

Рис.

3. Схема прибора для

определения сыпучести по углу

естественного откоса и измерения высоты

конуса:

1 – основание; 2 – стойка; 3 – подвижная

планка;

4 – полый цилиндр.

Повторив эксперимент 5–6 раз, каждый раз фиксируют высоту конуса h и его диаметр D. По среднему арифметическому значению этих измерений рассчитывают угол естественного откоса α:

![]()

По

проведенным экспериментам определяют коэффициент внутреннего трения Kтр, который также характеризует сыпучесть материала:

![]()

За результат

принимают cреднее арифметическое значение не менее трех параллельных

экспериментов.

По результатам эксперимента делают вывод о возможности переработки исследуемого материала.

Форма

отчета по заданию №4

Все данные

заносят в протокол.

ПРОТОКОЛ № ____ от _____________

Определения сыпучести

по ГОСТ 25139–93

1. АППАРАТУРА: (приборы, приспособления; тип и

основные характеристики)

2. МАТЕРИАЛ:

(тип)

3. УСЛОВИЯ

ИСПЫТАНИЙ: (температура, влажность воздуха)

4. РЕЗУЛЬТАТЫ

ЭКСПЕРИМЕНТА:

|

№ образца |

Материал |

h,мм |

D, мм |

α, град |

Kтр |

|

1 |

|

|

|

|

|

|

… |

|

|

|

|

|

|

Среднее арифметическое значение |

|

|

|||

|

Среднее квадратическое

отклонение |

|

|

|||

|

Коэффициент вариации |

|

|

|||

Испытания провел:

Литература

1.

Пластмассы. Метод определения сыпучести: ГОСТ 25139–93 (ИСО 6186–80). – Взамен

ГОСТ 25139–82; введ. 01.01.1996. – Минск: Изд-во

стандартов, 1994. – 8 с.

2. Басов, Н. И.

Контроль качества полимерных материалов / Н. И. Басов, В. А. Любартович, С. А. Любартович.

– Л.: Химия, 1977. – С. 36–44.

Задание № 5. Определение объемных

характеристик дисперсных наполнителей

Цель работы: ознакомиться с методикой

определения объемных характеристик дисперсных наполнителей.

I. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ЗАДАНИЯ

№5

Объемные характеристики материалов характеризуются

насыпной плотностью, удельным объемом, коэффициентом уплотнения и зависят от

плотности и формы отдельных частиц, гранулометрического состава и влажности.

В процессе переработки материалов с малой насыпной

плотностью и большим коэффициентом уплотнения возникает необходимость в большом

объеме загрузочной камеры и увеличении времени формования, что приводит к

снижению производительности и росту удельных энергозатрат прессового оборудования, литьевых, экструзионных и валковых машин. В сырье с малой насыпной

плотностью содержится большое количество воздуха, ухудшающего теплопроводность

материала. При переработке таких материалов предварительно применяют уплотнение

материала (при прессовании) или применяют перерабатывающее оборудование с

отводом газообразных веществ из расплава (литье, экструзия).

Насыпная плотность

и удельный объем выражаются соответственно массой единицы объема (кг/м3) и объемом единицы массы (м3/кг)

свободно насыпанного материала, они связаны между собой обратно пропорциональной

зависимостью.

II. ВЫПОЛНЕНИЕ ЭКСПЕРИМЕНТА И ОБРАБОТКА

РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

Оборудование

и материалы: мерный

цилиндр, весы, наполнитель различного типа.

Ход работы. Для определения насыпной плотности взвешивают порошковый материал m, засыпают навеску в мерный цилиндр емкостью 100 мл и уплотняют, слегка постукивая о стол. Измеряют объем V, занимаемый материалом в цилиндре, и рассчитывают насыпную плотность ρнас и удельный объем Vуд по формулам:

![]()

За окончательный результат принимают среднеарифметическое значение

трех измерений.

Максимальную

объемную долю частиц наполнителя, характеризующую максимально возможную степень

наполнения данным порошком, рассчитывают по формуле

![]()

где φ - объемная доля порошка; ρнас – насыпная плотность материала, г/см3;

ρи - истинная плотность материала, г/см3

(берут из справочника).

За окончательный результат принимают среднее арифметическое значение результатов трех измерений.

Форма

отчета по заданию №5

Все

полученные данные заносят в протокол.

ПРОТОКОЛ № ____ от _____________

Определение объемных

характеристик по ГОСТ 11035.1–93

1. АППАРАТУРА: (приборы, приспособления; тип и

основные характеристики)

2. МАТЕРИАЛ:

(тип)

3. УСЛОВИЯ

ИСПЫТАНИЙ: (температура, влажность воздуха)

4. РЕЗУЛЬТАТЫ

ЭКСПЕРИМЕНТА:

|

№ образца |

Материал |

m, г |

V, см3 |

ρнас,

г/см3 |

Vуд, см3/г |

φ |

|

1 |

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

Среднее арифметическое значение |

|

|

|

|||

|

Среднее квадратическое

отклонение |

|

|

|

|||

|

Коэффициент вариации |

|

|

|

|||

Испытания провел:

Литература

1.

Пластмассы. Определение насыпной плотности формовочного материала, который

просыпается через специальную воронку: ГОСТ 11035.1–93. – Взамен ГОСТ 11035–64 в

части метода А; введ.

01.01.1996. – Минск: ИПК Изд-во стандартов, 1995. – 7 с.

2.

Пластмассы. Определение насыпной плотности формовочного материала, который не

просыпается через специальную воронку: ГОСТ 11035.1–93. – Взамен ГОСТ 11035–64

в части метода Б; введ.

01.01.1996. – Минск: ИПК Изд-во стандартов, 1995. – 6 с.

3. Басов, Н. И.

Контроль качества полимерных материалов / Н. И. Басов, В. А. Любартович, С. А. Любартович.

– Л.: Химия, 1977. – С. 36–44.

Задание № 6. Определение таблетируемости дисперсных наполнителей

Цель

работы: ознакомиться

с методикой определения таблетируемости дисперсных

наполнителей.

I. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ЗАДАНИЯ

№6

Стандартной характеристикой относительного изменения объема материала в процессе формования служит коэффициент уплотнения. Его определяют как отношение плотности материала в отформованном виде к насыпной плотности материала. Процесс уплотнения можно изучать на примере таблетируемости материала.

Таблетируемостью называется способность материалов уплотняться без спекания или сплавления. Она зависит от размера частиц и однородности гранулометрического состава, а также от наличия в материале влаги.

II. ВЫПОЛНЕНИЕ ЭКСПЕРИМЕНТА И ОБРАБОТКА

РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

Оборудование и материалы: наполнители различного состава и типа, таблетформа, пресс гидравлический, индикатор часового типа,

весы.

Ход работы. Таблетируемость

материала проверяют на пресс-форме, позволяющей получать таблетку диаметром 50

мм и высотой 15–30 мм. В пресс-форму насыпают навеску материала и устанавливают

между плитами гидравлического пресса.

Задают

начальное давление примерно 1кН и выдерживают материал под данной нагрузкой в

течение 2 мин. Увеличивая нагрузку (со скоростью 100–300 Н/с) записывают

изменение высоты таблетки от давления. В тот момент, когда изменение высоты

таблетки за 5 с не превышает 0,05 мм, регистрируют приложенное усилие F и высоту таблетки (в

форме) h. Затем

снимают нагрузку и извлекают таблетку.

Плотность

полученной таблетки ρ

определяют методом обмера и взвешивания.

Определяют

коэффициент уплотнения по формуле

![]()

где ρ, ρнас –

плотность материала в отформованном виде и насыпная плотность материала, г/см3.

По величине коэффициента уплотнения делают вывод о таблетируемости материала.

Форма

отчета по заданию №6

Все

полученные данные заносят в протокол.

ПРОТОКОЛ № ____ от _____________

Определения

коэффициента уплотнения по ГОСТ 11234–91

1. АППАРАТУРА: (приборы, приспособления; тип и

основные характеристики)

2. МАТЕРИАЛ:

(тип)

3. УСЛОВИЯ

ИСПЫТАНИЙ: (температура, влажность воздуха)

4. РЕЗУЛЬТАТЫ

ЭКСПЕРИМЕНТА:

|

№ образца |

Материал |

ρнас,

г/см3 |

F, Н |

h, мм |

ρ, г/см3 |

Kуп |

|

1 |

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

Среднее арифметическое значение |

|

|

||||

|

Среднее квадратическое

отклонение |

|

|

||||

|

Коэффициент вариации |

|

|

||||

Испытания провел:

Литература

1.

Пластмассы. Методы определения коэффициента уплотнения формовочных материалов: ГОСТ

11234–91 (ИСО 171–80). – Взамен ГОСТ 11234–81; введ.

01.07.1992. – М.: Изд-во стандартов, 1992.

– 4 с.

2. Бортников,

В. Г. Основы технологии переработки пластических масс. – Л.: Химия, 1983. – С.

80–84.

3. Басов, Н. И.

Контроль качества полимерных материалов / Н. И. Басов, В. А. Любартович, С. А. Любартович.

– Л.: Химия, 1977. – С. 36–44.

4. Ставров, В. П. Технологические испытания реактопластов

/ В. П. Ставров, В. Г. Дедюхин, А. Д. Соколов. – М.: Химия, 1981. –С. 22–28.

Вопросы

для подготовки к защите работы

- Какие

наполнители относят к дисперсным?

- Назовите и

охарактеризуйте особенности классификации дисперсных наполнителей по форме.

- Перечислите

и опишите вид и основные размеры частиц наполнителя.

- С какой

целью проводят определение гранулометрического состава наполнителя?

- Перечислите

и охарактеризуйте основные методы определения гранулометрического состава.

- Как влияет

содержание влаги в наполнителях растительного происхождения на свойства изделия?

- Что называют

сыпучестью дисперсных материалов, что характеризует этот показатель и в каких

единицах измеряется?

- Перечислите

основные методы определения сыпучести.

- В каких

пределах должен находиться угол естественного откоса, характеризующий

сыпучесть.

- Для чего

определяют насыпную плотность материалов? На что влияет данный показатель и от

чего зависит?

- Что

характеризует коэффициент уплотнения, для чего и как он определяется?

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Строительная механика

Прикладная механика Детали машин Теория машин и механизмов