Главная

Лабораторная работа

Тема:

Исследование элементарных волокон

для композиционных материалов

Задание № 1. Определение показателей

механических свойств элементарных волокон

Цель работы: определить механические свойства элементарных волокон.

I. НЕОБХОДИМЫЕ ПРИБОРЫ И ОБОРУДОВАНИЕ

1. прибор для определения упругих и прочностных характеристик материалов со сменными динамометрами,

2. катетометр,

3. микроскоп,

4. рамки из плотной бумаги для крепления образцов,

5. ножницы,

6. пинцет,

7. клей,

8. канифоль,

9. стеклянные и углеродные волокна.

II. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ЗАДАНИЯ №1

Развитие промышленности требует создания новых полимерных материалов с заданным сочетанием свойств, в первую очередь с повышенной прочностью, жесткостью, теплопроводностью, тепло- и термостойкостью, с незначительным тепловым расширением и низкой стоимостью. Требуемые сочетания свойств достигаются созданием наполненных полимерных материалов (композиционных материалов). Наполнение позволяет значительно уменьшить объем используемых полимеров и улучшить свойства материалов на их основе.

Наполнители можно определить как твердые вещества, которые добавляют к полимерам в достаточно больших количествах (больше 5% мас.). В зависимости от назначения наполнители подразделяются на армирующие (усиливающие механические свойства) и технологические (изменяющие фрикционные, электрические, теплофизические и другие свойства).

По форме частиц наполнители подразделяются на волокнистые и дисперсные (порошковые). Основой волокнистых наполнителей являются элементарные волокна (непрерывные или короткие). Элементарные волокна могут использоваться самостоятельно или для производства других форм волокнистых материалов – нитей, ровингов, лент, тканей, холстов и т. п.

При создании волокнистых композитов применяются высокопрочные стеклянные, углеродные, борные и органические волокна, волокна растительного происхождения, металлические проволоки, а также волокна и нитевидные кристаллы ряда карбидов, оксидов, нитридов и других соединений.

К дисперсным наполнителям относят различные

порошки – органические (древесная мука, крахмал и др.) и неорганические (тальк,

мел, каолин, стекло и пр.). Дисперсные наполнители отличаются формой частиц – сферические,

пластинчатые, чешуйчатые, игольчатые и др.

Лабораторные работы данной части практикума посвящены основным типам наполнителей – волокнистым (элементарным волокнам и ориентированным наполнителям) и дисперсным. В работах определяются показатели основных свойств наполнителей различной природы, которые обусловливают их выбор и применение для получения композиций на основе полимерных материалов.

В данной лабораторной работе рассматриваем волокнистые материалы.

Волокно – это форма материала, имеющая высокое отношение

продольных размеров к поперечным (не менее 10–100) при

небольших величинах площади поперечного сечения.

Для большинства

волокон характерны высокая прочность и высокий модуль упругости при растяжении.

Очевидно, что данные показатели являются определяющими при получении

композиционных материалов с высокими механическими свойствами.

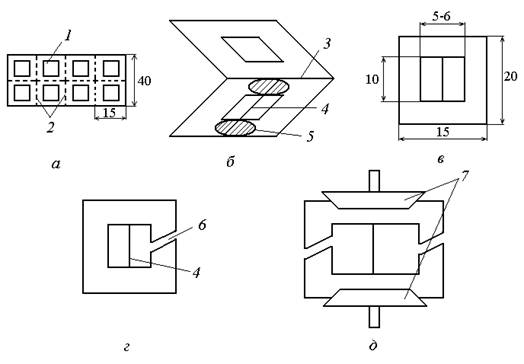

Определение механических характеристик элементарных волокон выполняется по ГОСТ 6943.5–79. Для испытаний применяют образцы из отрезков элементарных волокон, закрепленных в рамки. Рамки вырезают из плотной бумаги с длиной прорези (базой) 10 мм и шириной 5–6 мм (рис. 1, а, б).

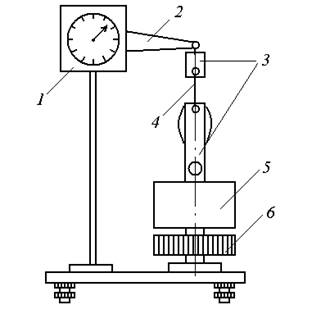

Нагружение образцов до разрушения проводят на специальном приборе (рис. 2). Максимальную нагрузку F фиксируют по шкале динамометра, а изменение длины волокна Dl – по шкале деформации или с применением горизонтального микроскопа (катетометра). При необходимости строят диаграмму деформирования (зависимость F–∆l).

Ниже приведены значения диаметров d, разрушающего напряжения σр и модуля упругости Ер при растяжении для некоторых типов элементарных волокон (табл. 1).

Таблица 1

|

Тип волокна |

d, мкм |

σр, МПа |

Ер, ГПа |

|

Стеклянное волокно из Е-стекла |

6–20 |

3450 |

70–73 |

|

Углеродное волокно высокопрочное |

7,5–8 |

2500–3500 |

200–250 |

|

Углеродное волокно высокомодульное |

7,5–8 |

2000–2500 |

300–700 |

Рис. 1. Получение образцов для механических испытаний элементарных волокон (а-д - стадии изготовления):

1 – прорези; 2 – линии отреза; 3 – линия сгиба; 4 – элементарное волокно; 5 – клей; 6 – надрез; 7 – зажимы

Рис. 2. Установка для определения разрушающего напряжения и модуля

упругости элементарных волокон. 1 – динамометр; 2 – рычаг; 3 – зажимы;

4 – волокно; 5 – стойка; 6 – маховик со шкалой деформаций

III. ПОСТАНОВКА ОПЫТА.

Готовят образцы для испытаний следующим образом. На одну половинку рамки возле прорези наносят клей и пинцетом укладывают волокно параллельно краю рамки (рис. 1, б), не касаясь рабочей части волокна. Рамку складывают пополам и выдерживают под давлением до полного склеивания частей.

При помощи микроскопа определяют диаметр волокна, закрепленного в рамке, с точностью до 0,5 мкм. Диаметр замеряют в нескольких точках рабочей части (не менее пяти замеров) и определяют среднее значение.

IV. ВЫПОЛНЕНИЕ ЭКСПЕРИМЕНТА И ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

1.

Определение разрушающего напряжения при растяжении элементарных волокон

Полученную рамку надрезают с одной стороны (рис. 1, г) и устанавливают в зажимы испытательного прибора (рис. 2), затем разрезают вторую сторону рамки (рис. 1, д).

Нагружение проводят вручную вращением маховика. В момент разрушения образца фиксируют максимальную нагрузку по показаниям динамометра.

Испытывают не менее пяти образцов каждого типа наполнителя.

Рассчитывают разрушающее напряжение волокна при растяжении σр (МПа) по формуле

![]()

где F – разрушающее усилие, Н; dср – среднее значение диаметра волокна, мм.

За результат принимают среднее арифметическое из всех значений разрушающего напряжения. Сравнивают полученное значение с известным разрушающим напряжением для соответствующего типа волокна, делают вывод.

2.

Определение модуля упругости при растяжении элементарных волокон

Для определения модуля упругости применяют тот же прибор (рис. 2). Предварительно на рабочей части волокна для замера удлинения делают две метки на расстоянии 2–2,5 см ниже и выше середины образца, нанося капли расплава канифоли (чем меньше метка, тем точнее измерение удлинения).

После закрепления рамки в зажим и разрезания сторон дают предварительную нагрузку на образец (10–15% от разрушающей) для равномерного натяжения. Замеряют расстояние между метками катетометром. Постепенно повышая нагрузку, регистрируют удлинение образца при соответствующих усилиях.

Рассчитывают модуль упругости волокна Ер (МПа) для каждого замера удлинения

![]()

где ∆F – приращение нагрузки, Н; l0 – начальная длина, мм; ∆l – приращение удлинения, мм; dср – среднее значение диаметра волокна, мм.

При проведении замеров по шкале удлинений, расположенной на маховике, предварительно проводят эксперимент по определению жесткости системы.

В зажимах закрепляют жесткий элемент (стальную проволоку) и определяют перемещение зажимов при увеличении нагрузки. По результатам эксперимента строят зависимость деформации приспособления от нагрузки.

Закрепляют образец в зажимах и проводят нагружение, как описано выше. По результатам эксперимента строят зависимость деформации системы от нагрузки. Удлинение образца определяют в виде графической разности кривых деформации системы и деформации приспособления.

Усредняют результаты, полученные для одного образца, и рассчитывают средний модуль упругости для волокон каждого типа по результатам испытаний не менее пяти образцов. Сравнивают полученное значение с известным модулем упругости при растяжении для соответствующего типа волокна, делают вывод.

Форма отчета по заданию №1

По результатам испытаний на растяжение заполняют протокол.

ПРОТОКОЛ № ____ от _____________

Испытания на растяжение элементарных волокон по ГОСТ 6943.5–79

1. АППАРАТУРА: (приборы, приспособления; тип и

основные характеристики)

2. МАТЕРИАЛ: (тип наполнителя, диаметр волокон)

3. ОБРАЗЦЫ: (размеры, количество)

4. УСЛОВИЯ ИСПЫТАНИЙ: (температура, влажность воздуха)

5. РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТА:

|

№ образца |

l0, мм |

F, Н |

l, мм |

∆F, Н |

∆l, мм |

σр, МПа |

Ер, МПа |

|

1 |

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

|

Среднее арифметическое значение |

|

|

|||||

|

Среднее квадратическое отклонение |

|

|

|||||

|

Коэффициент вариации |

|

|

|||||

Испытания провел:

Литература

1. Материалы текстильные стеклянные. Метод определения разрывного напряжения элементарной нити: ГОСТ 6943.5–79. – Взамен ГОСТ 6943.5–71; введ. 01.07.1980. – М.: Изд-во стандартов, 1986. – 8 с.

2. Волокно углеродное. Определение свойств при растяжении образцов элементарных нитей: СТБ ИСО 11566–2004. – Введен 01.06.2005. – Минск: Госстандарт: БелГИИС, 2005. – 8 с.

Задание

№ 2. Определение угла смачивания поверхности элементарного волокна

Цель работы: определить влияние характера обработки поверхности элементарных волокон на их смачивание жидкими полимерными связующими.

I. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ЗАДАНИЯ №2

Эксплуатационные характеристики композиционных материалов существенно зависят от поверхностных взаимодействий в системе наполнитель – полимер.

Взаимодействие элементарных волокон с полимерными материалами определяется процессами смачивания их олигомерными композициями и характеризуется скоростью смачивания.

О способности к смачиваемости наполнителя судят по равновесному краевому углу смачивания Θ. В зависимости от угла Θ различают несмачивание, частичное и полное смачивание (рис. 3, а–в) поверхности. Для получения качественных композиционных материалов краевой угол смачивания должен находиться в пределах от 0° до 80°, т.е. происходит частичное или полное смачивание. Чем угол меньше, тем лучше проходит процесс смачивания и тем более качественной оказывается связь в системе наполнитель – полимер.

Рис. 3. Краевой угол при неполном (а), частичном (б) и полном (в) смачивании.

Краевой угол смачивания наиболее полно изучен применительно к термореактивным системам из-за простоты и наглядности проведения эксперимента. Для определения краевого равновесного угла смачивания элементарных волокон наибольшее распространение получили методы «сидячей» капли и Адама – Шютте.

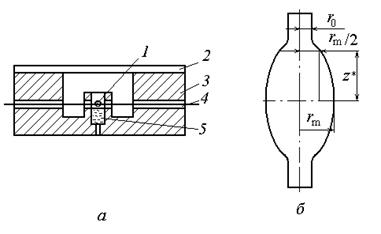

Метод «сидячей капли» основан на определении геометрических параметров малой капли, находящейся на волокне. Капля считается малой, если она удовлетворяет условию

![]()

где rm – радиус капли; γ – поверхностное натяжение жидкости; ρ – плотность жидкости; g – ускорение свободного падения.

Радиус капли rm должен находиться в пределах 2r0< rm <3r0 (где r0 - радиус волокна). Малые размеры капли и незначительная протяженность периметра смачивания обеспечивают возможность быстрого достижения равновесия.

II. ПОСТАНОВКА ОПЫТА.

При проведении эксперимента используют специальную кювету (рис. 4, а). Геометрические размеры капли (рис. 4, б), необходимые для расчета угла смачивания, определяют по шкале микроскопа.

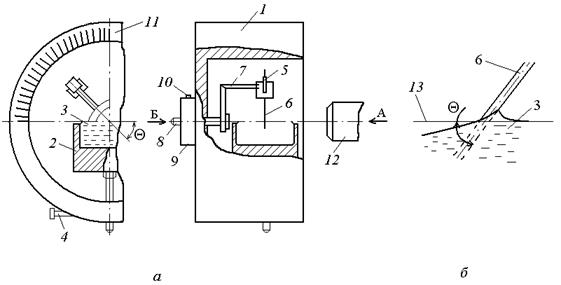

Рис. 4. Схема прибора для определения угла смачивания по методу «сидячей капли» (а) и геометрические параметры капли полимера на волокне (б):

1 – капля смачивающей жидкости; 2 – покрывное стекло; 3 – кювета; 4 – волокно; 5 – смачивающая жидкость.

R0 - радиус волокна; rm - радиус капли; z* - расстояние между точками, определяющими радиус капли и половинное значение радиуса капли

Метод Адама – Шютте основан на явлении

вырождения мениска у плоского или цилиндрического образца, наклонно

погруженного в жидкость. Явление вырождения предполагает изменение формы мениска

под воздействием внешних воздействий (рис 5, б). Для измерения углов смачивания жестких волокон (стеклянных,

углеродных, борных и т. п.) применяется специальное устройство (рис. 5, а), позволяющее определять угол Θ непосредственным отсчетом в пределах 25–120°.

Для изучения влияния термообработки поверхности элементарных волокон на их смачиваемость готовят две группы наполнителей. В одной волокна оставляют в первоначальном виде (без обработки). Вторую группу подвергают термической обработке для удаления замасливателя. Стеклянные волокна помещают в термошкаф и выдерживают при температуре 300°С в течение 30 мин, а углеродные выдерживают при 400°С в течение 1 часа.

Рис. 5. Схема устройства для определения угла смачивания элементарных волокон по методу Адама – Шютте (а) и вид вырожденного мениска жидкости

на волокне (б): 1 – корпус; 2 – кювета с исследуемой жидкостью; 3 – исследуемая жидкость; 4 – винт для фиксирования кюветы по вертикали; 5 – зажим;

6 – элементарное волокно; 7 – коленчатый держатель; 8 – валик; 9 – головка; 10 – стопорный винт; 11 – шкала отсчета; 12 – катетометр; 13 – линия горизонта

III. ВЫПОЛНЕНИЕ ЭКСПЕРИМЕНТА И ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

1. Определение угла смачивания по методу «сидячей капли»

Оборудование и материалы: стеклянные и углеродные волокна, термошкаф, кювета для определения смачиваемости по методу «сидячей» капли, пинцет, ножницы, шприц, проволока-захват, микроскоп, смачивающая жидкость (термореактивный олигомер).

Ход работы. В кювету при помощи шприца заливают смачивающую жидкость в углубление 3 (рис. 4, а). Элементарное волокно аккуратно проводят в пазы и для образования капли кювету встряхивают, чтобы смачивающая жидкость «осела» на волокне. Кювету устанавливают на предметный столик микроскопа и настраивают изображение.

Определив размеры капли, убеждаются, что выполняется соотношение 2r0 <rm < 3r0 (где r0 - радиус волокна). Далее измеряют размеры z*, r0, rm (рис. 4, б), вычисляют соотношения

![]()

и по таблицам (приложение 1) определяют значения угла смачивания. Т. к. в расчетные формулы входят безразмерные величины, увеличение микроскопа и размерности не важны.

Проводят не менее пяти измерений для каждого типа волокна.

Полученные экспериментальные данные заносят в протокол.

2. Определение угла смачивания по методу Адама – Шютте

Оборудование и материалы: стеклянные и углеродные волокна, термошкаф, катетометр, прибор для определения угла смачивания методом Адама – Шютте, пинцет, ножницы, шприц, смачивающая жидкость (термореактивный олигомер).

Ход работы. От каждой партии отбирают неискривленные образцы волокон длиной 2 см. Кювету (рис. 5, а) предварительно промывают спиртом, водой и высушивают. Смачивающую жидкость 3 заливают в кювету 2, чтобы образовался выпуклый мениск по краю.

Элементарное волокно 6 закрепляют в зажиме 5 и погружают в связующее 3. Зажим с волокном закреплен в держателе 7, который жестко связан с валиком 8, способным плавно поворачиваться. Вращение держателя осуществляют при помощи головки 9, застопоренной на валике винтом 10. Прибор крепят на штативе. Наблюдение за мениском ведут через катетометр 12. Вращение головки производят до момента вырождения мениска (рис. 5, б).

Отсчет угла смачивания проводят в жидкой фазе от

линии горизонта до оси волокна по показаниям шкалы 11 на устройстве. За определяемый угол принимается среднее

арифметическое значение из 10–15 измерений. Отклонение от средних значений не

должно превышать 5°.

Форма отчета по заданию №2

Полученные экспериментальные данные заносят в табл. 2.

Сравнивают значения краевого угла смачивания,

определенные по двум методикам. По результатам эксперимента делают вывод о

влиянии обработки волокон на способность наполнителя к смачиванию.

Таблица 2

|

№ п/п |

Материал |

Метод «сидячей капли» |

Метод Адама – Шютте |

|||||

|

Геометрические параметры капли |

Расчетные параметры |

Угол смачивания |

Угол смачивания |

|||||

|

z* |

r0 |

rm |

ξ* |

xm |

Θ, град |

Θ, град |

||

|

1 |

|

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

|

|

Среднее арифметическое значение |

|

|

||||||

Литература

1. Наполнители для полимерных композиционных материалов: справ. пособие: пер. с англ. / под ред. П. Г. Бабаевского. – М.: Химия, 1981. – 736 с.

2. Дмитриева, И. А. Физико-механические испытания химических волокон. / И. А. Дмитриева, Л. О. Михайловская. – М.: Высшая школа, 1970. – 102 с.

3. Практикум по полимерному материаловедению / под ред. П. Г. Бабаевского. – М.: Химия, 1980. – 255 с.

4. Композиционные материалы: метод. указания к выполнению лабораторных работ по одноименному курсу для студентов специальности 17.15 / сост. В. П. Ставров, А. Н. Ковалев, И. Э. Ледовской. – Минск: БТИ, 1992. – 55 с.

Вопросы

для подготовки к защите работы

- Какие наполнители относят к волокнистым? Чем отличается волокнистый наполнитель от дисперсного?

- Какие показатели являются основными при описании свойств элементарных волокон?

- Укажите особенности подготовки элементарных волокон к испытаниям на растяжение.

- Как определяют модуль упругости элементарных волокон? Каким образом замеряют удлинения образцов?

- Каким показателем характеризуется смачиваемость поверхности наполнителя?

- На чем основано определение равновесного краевого угла смачивания по методам «сидячей» капли и Адама – Шютте?

- При каком равновесном краевом угле смачивания качество КМ будет наилучшим и почему?

- Какие факторы и как влияют на величину равновесного краевого угла смачивания?

Приложение 1. Значения угла смачивания Θ, определенного методом «сидячей капли»

|

ξ* |

Xm |

||||||||||||||||

|

2,1 |

2,2 |

2,3 |

2,4 |

2,5 |

2,6 |

2,7 |

2,8 |

2,9 |

3,0 |

3,1 |

3,2 |

3,3 |

3,4 |

3,5 |

3,6 |

3,7 |

|

|

0,90 |

58,9 |

60,2 |

61,3 |

62,3 |

63,2 |

64,0' |

64,7 |

65,4 |

66,0 |

66,5 |

67,0 |

67,5 |

67,9 |

68,3 |

68,6 |

69,0 |

69,3 |

|

0,91 |

58,2 |

59,4 |

60,4 |

61,4 |

62,2 |

63,0 |

63,7 |

64,3 |

64,9 |

65,4 |

65,8 |

66,2 |

66,6 |

67,0 |

67,3 |

67,5 |

67,8 |

|

0,92 |

57,4 |

58,6 |

59,6 |

60,5 |

61,3 |

62,0 |

62,7 |

63,2 |

63,8 |

64,2 |

64,6 |

65,0 |

65,3 |

65,6 |

65,9 |

66,1 |

66,4 |

|

0,93 |

56,7 |

57,8 |

58,8 |

59,6 |

60,4 |

61,1 |

61,7 |

62,2 |

62,7 |

63,1 |

63,4 |

63,8 |

64,1 |

64,3 |

64,6 |

64,7 |

64,9 |

|

0,94 |

56,0 |

57,0 |

58,0 |

58,8 |

59,5 |

60,1 |

60,7 |

61,2 |

61,6 |

62,0 |

62,3 |

62,6 |

62,8 |

62,0 |

63,2 |

63,4 |

63,5 |

|

0,95 |

55,3 |

56,3 |

57,2- |

57,9 |

58,6 |

59,2 |

59,7 |

60,1 |

60,5 |

60,8 |

61,1 |

61,4 |

61,6 |

61,8 |

61,9 |

62,0 |

62,1 |

|

0,96 |

54,6 |

55,5 |

56,4 |

57,1 |

57,7 |

58,3 |

58,7 |

59,1 |

59,5 |

59,8 |

60,0 |

60,2 |

60,4 |

60,5 |

60,6 |

60,7 |

60,7 |

|

0,97 |

53,8 |

54,8 |

55,6 |

56,3 |

56,8 |

57,3 |

57,8 |

58,1 |

58,5 |

58,7 |

58,9 |

59,0 |

59,1 |

59,2 |

59,3 |

59,3 |

59,3 |

|

0,98 |

53,1 |

54,0 |

54,8 |

55,4 |

56,0 |

56,4 |

56,8 |

57,1 |

57,4 |

57,6 |

57,7 |

57,8 |

57,9 |

58,0 |

58,0 |

57,9 |

57,9 |

|

0,99 |

52,5 |

53,3 |

54,0 |

54,6 |

55,1 |

55,5 |

55,8 |

56,1 |

56,3 |

56,5 |

56,6 |

56,7 |

56,7 |

56,7 |

56,7 |

56,6 |

56,9 |

|

1,00 |

51,8 |

52,6 |

53,2 |

53,8 |

54,2 |

54,6 |

54,9 |

55,1 |

55,3 |

55,4 |

55,5 |

55,5 |

55,5 |

55,5 |

55,4 |

55,3 |

55,2 |

|

1,01 |

51,1 |

51,9 |

52,5 |

53,0 |

53,4 |

53,7 |

54,0 |

54,2 |

54,3 |

54,4 |

54,4 |

54,4 |

54,3 |

54,3 |

54,1 |

54,0 |

53,8 |

|

1,02 |

50,5 |

51,2 |

51,7 |

52,2 |

52,6 |

52,9 |

53,1 |

53,2 |

53,3 |

53,4 |

53,3 |

53,3 |

53,2 |

53,1 |

52,9 |

52,7 |

52,5 |

|

1,03 |

49,8 |

50,5 |

51,0 |

51,5 |

51,8 |

52,0 |

52,2 |

52,3 |

52,4 |

52,3 |

52,3 |

52,2 |

52,0 |

51,9 |

51,7 |

51,4 |

51,1 |

|

1,04 |

49,2 |

49,8 |

50,3 |

50,7 |

51,0 |

51,2 |

51,3 |

51,4 |

51,4 |

51,3 |

51,2 |

51,1 |

50,9 |

50,7 |

50,4 |

50,1 |

49,8 |

|

1,05 |

48,6 |

49,1 |

49,6 |

49,9 |

50,2 |

50,4 |

50,4 |

50,5 |

50,4 |

50,3 |

50,2 |

50,0 |

49,8 |

49,5 |

49,2 |

48,9 |

48,5 |

|

1,06 |

47,9 |

48,5 |

48,9 |

49,2 |

49,4 |

49,5 |

49,6 |

49,6 |

49,5 |

49,3 |

49,2 |

48,9 |

48,7 |

48,3 |

48,0 |

47,6 |

47,2 |

|

1,07 |

47,3 |

47,8 |

48,2 |

48,5 |

48,6 |

48,7 |

48,7 |

48,6 |

48,5 |

48,3 |

48,1 |

47,8 |

47,5 |

47,3 |

46,7 |

46,3 |

45,8 |

|

1,08 |

46,7 |

47,2 |

47,5 |

47,7 |

47,9 |

47,9 |

47,9 |

47,8 |

47,6 |

47,4 |

47,1 |

46,8 |

46,4 |

46,1 |

45,5 |

45,1 |

44,5 |

|

1,09 |

46,1 |

46,5 |

46,8 |

47,0 |

47,1 |

47,1 |

47,0 |

46,9 |

46,7 |

46,4 |

46,1 |

45,7 |

45,3 |

44,9 |

44,3 |

43,8 |

43,2 |

|

1,10 |

45,5 |

45,9 |

46,2 |

46,3 |

46,3 |

46,3 |

46,2 |

46,0 |

45,7 |

45,4 |

45,1 |

44,6 |

44,3 |

43,7 |

43,1 |

42,5 |

41,9 |

|

1,11 |

44,9 |

45,3 |

45,5 |

45,6 |

45,6 |

45,5 |

45,4 |

45,1 |

44,8 |

44,5 |

44,0 |

43,6 |

43,1 |

42,5 |

41,9 |

41,3 |

40,6 |

|

1,12 |

44,4 |

44,7 |

44,8 |

44,9 |

44,9 |

44,7 |

44,5 |

44,2 |

43,9 |

43,5 |

43,0 |

42,5 |

41,9 |

41,3 |

40,7 |

40,0 |

39,2 |

|

1,13 |

43,8 |

44,0 |

44,2 |

44,2 |

44,1 |

43,9 |

43,7 |

43,4 |

43,0 |

42,5 |

42,0 |

41,4 |

40,8 |

40,1 |

39,4 |

38,7 |

37,8 |

|

1,14 |

43,2 |

43,4 |

43,5 |

43,5 |

43,4 |

43,2 |

42,9 |

42,5 |

42,1 |

41,6 |

41,0 |

40,4 |

39,7 |

39,0 |

38,2 |

37,4 |

36,5 |

|

1,15 |

42,7 |

42,8 |

42,9 |

42,8 |

42,7 |

42,4 |

42,1 |

41,7 |

41,2 |

40,6 |

40,0 |

39,3 |

38,6 |

37,8 |

37,0 |

36,1 |

35,1 |

|

1,16 |

42,1 |

42,3 |

42,3 |

42,2 |

42,0 |

41,7 |

41,3 |

40,8 |

40,3 |

39,7 |

39,0 |

38,3 |

37,5 |

36,6 |

35,7 |

34,8 |

33,7 |

|

1,17 |

41,5 |

41,7 |

41,6 |

41,5 |

41,2 |

40,9 |

40,5 |

39,9 |

39,4 |

38,7 |

38,0 |

37,2 |

36,3 |

35,4 |

34,5 |

33,4 |

32,3 |

|

1,18 |

41,0 |

41,1 |

41,0 |

40,8 |

40,5 |

40,1 |

39,6 |

39,1 |

38,5 |

37,7 |

37,0 |

36,1 |

35,2 |

34,2 |

33,2 |

32,0 |

30,8 |

|

1,19 |

40,5 |

40,5 |

40,4 |

40,1 |

39,8 |

39,4 |

38,9 |

38,2 |

37,6 |

36,8 |

35,9 |

35,0 |

34,1 |

33,0 |

31,9 |

30,7 |

29,4 |

|

1,20 |

39,9 |

39,9 |

39,8 |

39,5 |

39,1 |

38,6 |

38,1 |

37,4 |

36,7 |

35,8 |

34,9 |

34,0 |

32,9 |

31,8 |

30,6 |

29,3 |

27,9

. |

|

1,21 |

39,4 |

39,4 |

39,2 |

38,8 |

38,4 |

37,9 |

37,3 |

36,6 |

35,8 |

34,9 |

33,9 |

32,9 |

31,8 |

30,5 |

29,2 |

27,8 |

26,3 |

|

1,22 |

38,9 |

38,8 |

38,6 |

38,2 |

37,7 |

37,2 |

36,5 |

35,7 |

34,9 |

33,9 |

32,9 |

31,8 |

30,6 |

29,3 |

27,9 |

26,3 |

24,7 |

|

1,23 |

38,4 |

38,2 |

38,0 |

37,6 |

37,0 |

36,4 |

35,7 |

34,9 |

34,0 |

33,0 |

31,9 |

30,7 |

29,4 |

28,0 |

26,5 |

24,8 |

23,0 |

|

1,24 |

37,8 |

37,7 |

37,4 |

36,9 |

36,4 |

35,7 |

34,9 |

34,0 |

33,1 |

32,6 |

30,8 |

29,6 |

28,2 |

26,7 |

– |

– |

– |

|

1,25 |

37,3 |

37,1 |

36,8 |

36,3 |

35,7 |

35,0 |

34,1 |

33,2 |

32,2 |

31,0 |

29,8 |

28,4 |

26,9 |

25,3 |

– |

– |

– |

|

1,26 |

36,8 |

36,6 |

36,2 |

35,7 |

35,0 |

34,2 |

33,4 |

32,4 |

31,3 |

30,1 |

28,7 |

27,3 |

25,7 |

23,9 |

– |

– |

– |

|

1,27 |

36,3 |

36,0 |

35,6 |

35,0 |

34,3 |

33,5 |

32,6 |

31,5 |

30,3 |

29,1 |

27,6 |

26,1 |

24,4 |

22,5 |

20,3 |

17,9 |

15,0 |

|

1,28 |

35,8 |

35,5 |

35,0 |

34,4 |

33,6 |

32,8 |

31,8 |

30,7 |

29,4 |

28,1 |

26,5 |

24,9 |

23,0 |

21,0 |

18,6 |

15,9 |

12,4 |

|

1,29 |

35,4 |

35,0 |

34,5 |

33,8 |

33,0 |

32,1 |

31,0 |

29,8 |

28,5 |

27,1 |

25,5 |

23,7 |

21,7 |

19,4 |

16,8 |

13,6 |

9,3 |

|

1,30 |

34,9 |

34,5 |

33,9 |

33,2 |

32,3 |

31,3 |

30,2 |

29,0 |

27,6 |

26,0 |

24,3 |

22,4 |

20,3 |

17,8 |

14,8 |

10,9 |

4,4 |

|

1,31 |

34,4 |

33,9 |

33,3 |

32,6 |

31,7 |

30,6 |

29,4 |

28,1 |

26,6 |

25,0 |

23,2 |

21,1 |

18,7 |

15,9 |

12,5 |

7,4 |

— |

|

1,32 |

33,9 |

33,4 |

32,8 |

31,9 |

31,0 |

29,9 |

28,6 |

27,2 |

25,7 |

23,9 |

22,0 |

19,7 |

17,1 |

14,0 |

9,7 |

|

|

|

1,33 |

33,5 |

32,9 |

32,2 |

31,3 |

30,3 |

29,2 |

27,9 |

26,4 |

24,7 |

22,9 |

20,8 |

18,3 |

15,4 |

11,8 |

6,0 |

|

|

|

1,34 |

33,0 |

32,4 |

31,6 |

30,7 |

29,7 |

28,4 |

27,0 |

25,5 |

23,7 |

21,7 |

19,4 |

16,8 |

13,5 |

8,9 |

|

|

|

|

1,35 |

32,5 |

31,9 |

31,1 |

30,1 |

29,0 |

27,7 |

26,2 |

24,6 |

22,7 |

20,6 |

18,1 |

15,1 |

11,3 |

4,8 |

|

|

|

|

1,36 |

32,0 |

31,4 |

30,5 |

29,5 |

28,3 |

26,9 |

25,4 |

23,6 |

21,6 |

19,4 |

16,6 |

13,3 |

8,6 |

|

|

|

|

|

1,37 |

31,6 |

30,9 |

30,0 |

28,9 |

27,6 |

26,2 |

24,6 |

22,7 |

20,6 |

18,1 |

15,1 |

11,3 |

4,7 |

|

|

|

|

|

1,38 |

31,1 |

30,4 |

29,4 |

28,3 |

27,0 |

25,5 |

23,8 |

21,8 |

19,5 |

16,9 |

13,5 |

8,9 |

|

|

|

|

|

|

1,39 |

30,7 |

29,9 |

28,9 |

27,7 |

26,3 |

24,7 |

22,9 |

20,8 |

18,4 |

15,4 |

11,7 |

5,6 |

|

|

|

|

|

|

1,40 |

30,2 |

29,3 |

28,3 |

27,0 |

25,6 |

23,9 |

22,0 |

19,8 |

17,2 |

13,9 |

9,5 |

|

|

|

|

|

|

|

1,41 |

29,8 |

28,9 |

27,7 |

26,4 |

24,9 |

23,2 |

21,1 |

18,8 |

15,9 |

12,3 |

6,8 |

|

|

|

|

|

|

|

1,42 |

29,3 |

28,4 |

27,2 |

25,8 |

24,3 |

22,4 |

20,3 |

17,7 |

14,6 |

10,5 |

5,9 |

|

|

|

|

|

|

|

1,43 |

28,9 |

27,9 |

26,7 |

25,2 |

23,6 |

21,6 |

19,4 |

16,6 |

13,2 |

8,4 |

|

|

|

|

|

|

|

|

1,44 |

28,4 |

27,4 |

26,1 |

24,6 |

22,9 |

20,8 |

18,4 |

15,5 |

11,7 |

6,5 |

|

|

|

|

|

|

|

Продолжение Приложения 1

|

ξ* |

Xm |

||||||||||||||||

|

3,8 |

3,9 |

4,0 |

4,1 |

4,2 |

4,3 |

4,4 |

4,5 |

4,6 |

4,7 |

4,8 |

4,9 |

5,0 |

5,1 |

5,2 |

5,3 |

5,4 |

|

|

0,90 |

69,5 |

69,8 |

70,0 |

70,2 |

70,4 |

70,6 |

70,8 |

70,9 |

71,7 |

71,2 |

71,3 |

71,4 |

71,5 |

71,6 |

71,6 |

71,7 |

71,8 |

|

0,91 |

68,0 |

68,2 |

68,4 |

68,6 |

68,8 |

68,9 |

69,0 |

69,7 |

69,2 |

69,3 |

69,4 |

69,4 |

69,5 |

69,5 |

69,6 |

69,6 |

69,6 |

|

0,92 |

66,5 |

66,7 |

66,9 |

67,0 |

67,1 |

67,2 |

67,3 |

67,3 |

67,4 |

67,4 |

67,5 |

67,5 |

67,5 |

67,5 |

67,5 |

67,4 |

67,4 |

|

0,93 |

65,1 |

65,2 |

65,3 |

65,4 |

65,4 |

65,5 |

65,5 |

65,6 |

65,6 |

65,6 |

65,5 |

65,5 |

65,5 |

65,4 |

65,4 |

65,3 |

65,2 |

|

0,94 |

63,6 |

63,7 |

63,7 |

63,8 |

63,8 |

63,8 |

63,8 |

63,8 |

63,7 |

63,7 |

63,6 |

63,6 |

63,5 |

63,4 |

63,3 |

63,2 |

61,1 |

|

0,95 |

62,2 |

62,2 |

62,2 |

62,2 |

62,2 |

62,2 |

62,1 |

62,0 |

62,0 |

61,9 |

61,8 |

61,6 |

61,5 |

61,4 |

61,2 |

61,1 |

60,9 |

|

0,96 |

60,7 |

60,7 |

60,7 |

60,6 |

60,5 |

60,4 |

60,4 |

60,3 |

60,2 |

60,0 |

59,9 |

59,7 |

59,6 |

59,4 |

59,2 |

59,0 |

58,5 |

|

0,97 |

59,3 |

59,2 |

59,2 |

59,1 |

59,0 |

59,8 |

58,7 |

58,5 |

58,4 |

58,2 |

58,0 |

57,8 |

57,6 |

57,4 |

57,1 |

56,9 |

56,6 |

|

0,98 |

57,8 |

57,7 |

57,6 |

57,5 |

57,3 |

57,2 |

57,0 |

56,8 |

56,6 |

56,3 |

56,1 |

55,8 |

55,6 |

55,3 |

55,0 |

54,7 |

54,4 |

|

0,99 |

56,4 |

56,3 |

56,1 |

55,9 |

55,7 |

55,5 |

55,3 |

55,0 |

54,8 |

54,5 |

54,2 |

53,9 |

53,6 |

53,2 |

52,9 |

52,6 |

52,2 |

|

1,00 |

55,6 |

54,8 |

54,6' |

54,4 |

54,1 |

53,9 |

53,6 |

53,3 |

53,0 |

52,2 |

52,3 |

52,0 |

51,6 |

51,2 |

50,8 |

50,4 |

50,0 |

|

1,01 |

53,6 |

53,4 |

53,1 |

52,8 |

52,6 |

52,2 |

51,9 |

51,6 |

51,2 |

50,8 |

50,4 |

50,0 |

49,6 |

49,2 |

48,7 |

48,2 |

47,8 |

|

1,02 |

52,2 |

51,9 |

51,6 |

51,3 |

51,0 |

50,6 |

50,2 |

49,8 |

49,4 |

49,0 |

48,5 |

48,1 |

47,6 |

47,1 |

46,7 |

46,1 |

45,5 |

|

1,03 |

50,9 |

50,5 |

50,2 |

49,8 |

49,4 |

49,0 |

48,6 |

48,1 |

47,7 |

47,2 |

46,7 |

46,1 |

45,6 |

45,0 |

44,5 |

43,9 |

43,3 |

|

1,04 |

49,5 |

49,1 |

48,7 |

48,3 |

47,8 |

47,4 |

46,9 |

46,4 |

45,9 |

45,3 |

44,8 |

44,2 |

43,6 |

42,9 |

42,3 |

41,6 |

41,0 |

|

1,05 |

48,1 |

47,7 |

47,2 |

46,8 |

46,3 |

45,8 |

45,2 |

44,6 |

44,1 |

43,5 |

42,8 |

42,2 |

41,5 |

40,8 |

40,1 |

39,4 |

38,6 |

|

1,06 |

46,7 |

46,3 |

45,8 |

45,2 |

44,7 |

44,1 |

43,5 |

42,9 |

42,2 |

41,6 |

40,9 |

40,1 |

39,4 |

38,6 |

37,8 |

37,0 |

36,2 |

|

1,07 |

45,3 |

44,8 |

44,3 |

43,7 |

43,1 |

42,4 |

41,8 |

41,1 |

40,3 |

39,6 |

38,8 |

38,0 |

37,2 |

36,3 |

35,4 |

34,5 |

33,5 |

|

1,08 |

44,0 |

43,4 |

42,8 |

42,2 |

41,5 |

40,8 |

40,0 |

39,3 |

38,5 |

37,7 |

36,8 |

35,9 |

35,0 |

34,0 |

33,0 |

32,0 |

30,9 |

|

1,09 |

42,6 |

42,0 |

41,3 |

40,6 |

39,8 |

39,1 |

38,3 |

37,4 |

36,6 |

35,6 |

34,7 |

33,7 |

32,7 |

.31,6 |

30,5 |

29,3 |

28,1 |

|

1,10 |

41,2 |

40,5 |

39,8 |

39,0 |

38,2 |

37,4 |

36,5 |

35,6 |

34,6 |

33,6 |

32,5 |

31,4 |

30,3 |

29,1 |

27,8 |

26,5 |

25,0 |

|

1,11 |

39,8 |

39,1 |

38,3 |

37,4 |

36,6 |

35,6 |

34,7 |

33,6 |

32,6 |

31,5 |

30,3 |

29,1, |

27,8 |

26,4 |

24,9 |

23,4 |

21,7 |

|

1,12 |

31,8 |

37,6 |

37,7 |

35,8 |

34,8 |

33,8 |

32,7 |

31,6 |

30,4 |

29,2 |

27,9 |

26,5 |

25,0 |

23,4 |

21,7 |

19,8 |

17,8 |

|

1,13 |

37,0 |

36,1 |

35,1 |

34,1 |

33,1 |

31,9 |

30,8 |

29,5 |

28,2 |

26,8 |

25,3 |

23,8 |

22,0 |

20,2 |

18,1 |

45,7 |

12,8 |

|

1,14 |

35,6 |

34,6 |

33,5 |

32,4 |

31,3 |

30,1 |

28,8 |

27,4 |

25,9 |

24,3 |

22,6 |

20,8 |

18,7 |

16,4 |

13,7 |

10,2 |

4,6 |

|

1,15 |

34,1 |

33,1 |

31,9 |

30,7 |

29,5 |

28,1 |

26,7 |

25,1 |

23,5 |

21,7 |

19,7 |

17,5 |

14,9 |

11,7 |

7,3 |

|

|

|

1,16 |

32,7 |

31,5 |

30,3 |

29,0 |

27,6 |

26,1 |

24,5 |

22,7 |

20,8 |

18,7 |

16,3 |

13,5 |

9,8 |

3,0 |

|

|

|

|

1,17 |

31,1 |

29,9 |

28,5 |

27,1 |

25,5 |

23,9 |

22,1 |

20,0 |

17,8 |

15,2 |

12,0 |

7,5 |

|

|

|

|

|

|

1,18 |

29,6 |

28,2 |

26,7 |

25,1 |

23,4 |

21,5 |

19,4 |

17,0 |

14,3 |

10,7 |

5,1 |

|

|

|

|

|

|

|

1,19 |

28,0 |

26,5 |

24,8 |

23,1 |

21,1 |

19,0 |

16,5 |

13,5 |

9,7 |

1,9 |

|

|

|

|

|

|

|

|

1,20 |

26,3 |

24,7 |

22,9 |

20,9 |

18,7 |

16,1 |

13,1 |

8,9 |

|

|

|

|

|

|

|

|

|

|

1,21 |

24,6 |

22,8 |

20,8 |

18,5 |

15,9 |

12,8 |

8,4 |

|

|

|

|

|

|

|

|

|

|

|

1,22 |

22,8 |

20,8 |

18,5 |

15,9 |

12,7 |

8,2 |

|

|

|

|

|

|

|

|

|

|

|

|

1,23 |

21,0 |

18,7 |

16,0 |

12,8 |

8,4 |

|

|

|

|

|

|

|

|

|

|

|

|

Продолжение Приложения 1

|

ξ* |

Xm |

|||||||||||||||

|

5,5 |

5,6 |

5,7 |

5,8 |

5,9 |

6,0 |

6,1 |

6,2 |

6,3 |

6,4 |

6,5 |

6,6 |

6,7 |

6,8 |

6,9 |

7,0 |

|

|

0,90 |

71,8 |

71,9 |

71,9 |

71,9 |

72,0 |

72,0 |

72,0 |

72,0 |

72,0 |

72,0 |

72,0 |

72,0 |

72,0 |

72,0 |

71,9 |

71,9 |

|

0,91 |

69,6 |

69,6 |

69,6 |

69,6 |

69,6 |

69,5 |

69,5 |

69,5 |

69,4 |

69,4 |

69,3 |

69,3 |

69,2 |

69,2 |

69,1 |

69,6 |

|

0,92 |

67,4 |

67,3 |

67,3 |

67,2 |

67,2 |

67,1 |

67,0 |

66,9 |

66,9 |

66,8 |

66,7 |

66,6 |

66,5 |

66,4 |

66,3 |

66,1 |

|

0,93 |

65,2 |

65,1 |

65,0 |

64,9 |

64,8 |

64,7 |

64,5 |

64,4 |

64,3 |

64,2 |

64,0 |

63,9 |

63,7 |

63,6 |

63,4 |

63,3 |

|

0,94 |

63,0 |

62,8 |

62,7 |

62,5 |

62,4 |

62,2 |

62,1 |

61,9 |

61,7 |

61,5 |

61,3 |

61,2 |

61,0 |

60,8 |

60,6 |

60,3 |

|

0,95 |

60,8 |

60,6 |

60,4 |

60,2 |

60,0 |

59,8 |

59,6 |

59,4 |

59,1 |

58,9 |

58,7 |

58,4 |

58,2 |

57,9 |

57,7 |

57,4 |

|

0,96 |

58,6 |

58,4 |

58,1 |

57,9 |

57,6 |

57,4 |

57,1 |

56,8 |

56,6 |

56,3 |

56,0 |

55,7 |

55,4 |

55,1 |

54,8 |

54,3 |

|

0,97 |

56,3 |

56,1 |

55,8 |

55,5 |

55,2 |

54,9 |

54,6 |

54,3 |

53,9 |

53,6 |

53,3 |

52,9 |

52,6 |

52,2 |

51,8 |

51,5 |

|

0,98 |

54,1 |

53,8 |

53,4 |

53,1 |

52,7 |

52,4 |

52,0 |

51,6 |

51,2 |

50,8 |

50,4 |

50,0 |

49,6 |

49,2 |

48,8 |

46,3 |

|

0,99 |

51,8 |

51,4 |

51,0 |

50,6 |

50,2 |

49,8 |

49,4 |

49,0 |

48,5 |

48,1 |

47,6 |

47,1 |

46,6 |

46,1 |

45,6 |

45,1 |

|

1,00 |

49,6 |

49,1 |

48,7 |

48,2 |

47,7 |

47,3 |

46,8 |

46,3 |

45,8 |

45,2 |

44,7 |

44,1 |

43,6 |

43,0 |

42,5 |

41,9 |

|

1,01 |

47,3 |

46,8 |

46,3 |

45,7 |

45,2 |

44,7 |

44,1 |

43,5 |

42,9 |

42,3 |

41,7 |

41,1 |

40,5 |

39,8 |

39,1 |

38,4 |

|

1,02 |

45,0 |

44,4 |

43,8 |

43,2 |

42,6 |

42,0 |

41,4 |

40,7 |

40,0 |

39,3 |

38,6 |

37,9 |

37,2 |

36,4 |

35,7 |

34,9 |

|

1,03 |

42,7 |

42,0 |

41,4 |

40,7 |

40,0 |

39,3 |

39,6 |

37,8 |

37,1 |

36,3 |

35,5 |

34,6 |

33,8 |

32,9 |

32,0 |

32,0 |

|

1,04 |

40,3 |

39,5 |

38,8 |

38,8 |

37,3 |

36,5 |

35,6 |

34,8 |

33,9 |

33,0 |

32,1 |

31,1 |

30,1 |

29,1 |

27,0 |

26,6 |

|

1,05 |

37,8 |

37,0 |

36,2 |

35,3 |

34,4 |

33,5 |

32,6 |

31,6 |

30,6 |

29,0 |

28,4 |

27,2 |

26,0 |

24,8 |

23,4 |

22,0 |

|

1,06 |

35,3 |

34,4 |

33,4 |

32,4 |

31,4 |

30,4 |

29,3 |

28,1 |

26,9 |

25,7 |

24,3 |

22,9 |

21,4 |

19,8 |

18,0 |

16,0 |

|

1,07 |

32,5 |

31,5 |

30,4 |

29,3 |

28,1 |

26,9 |

25,6 |

24,2 |

22,8 |

21,2 |

19,5 |

17,6 |

15,5 |

13,1 |

10,1 |

5,6 |

|

1,08 |

29,8 |

28,6 |

27,4 |

26,0 |

24,7 |

23,2 |

21,6 |

19,9 |

18,0 |

15,9 |

13,5 |

10,4 |

6,1 |

|

|

|

|

1,09 |

26,8 |

25,4 |

23,9 |

22,4 |

20,7 |

18,8 |

16,8 |

14,4 |

11,5 |

7,7 |

|

|

|

|

|

|

|

1,10 |

23,5 |

21,9 |

20,1 |

18,1 |

15,9 |

13,3 |

10,1 |

5,1 |

|

|

|

|

|

|

|

|

|

1,11 |

19,9 |

17,8 |

15,5 |

12,8 |

9,2 |

2,7 |

|

|

|

|

|

|

|

|

|

|

|

1,12 |

15,4 |

12,6 |

8,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1,13 |

9,2 |

1,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Окончание Приложения 1

|

ξ* |

|

Xm |

||||||||||||||||||||||||||||||

|

2,1 |

2,2 |

2,3 |

2,4 |

2,5 |

2,6 |

2,7 |

2,8 |

2,9 |

3,0 |

3,0 |

3,1 |

3,2 |

3,3 |

3,4 |

3,5 |

|

3,6 |

3,7 |

||||||||||||||

|

1,45 |

28,0 |

26,9 |

25,6 |

24,0 |

22,1 |

20,0 |

17,4 |

14,2 |

9,9 |

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

1,46 |

27,5 |

26,4 |

25,0 |

23,4 |

21,4 |

19,2 |

16,4 |

12,9 |

7,8 |

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

1,47 |

27,1 |

25,9 |

24,5 |

22,7 |

20,7 |

18,3 |

15,4 |

11,5 |

5,0 |

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

1,48 |

26,7 |

25,4 |

23,9 |

22,1 |

20,0 |

17,4 |

14,3 |

9,9 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

1,49 |

26,3 |

25,0 |

23,4 |

21,5 |

19,3 |

16,6 |

13,1 |

8,1 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

1,50 |

25,8 |

24,5 |

22,8 |

20,9 |

18,5 |

15,7 |

11,9 |

5,9 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

1,51 |

25,4 |

24,0 |

22,3 |

20,2 |

17,8 |

14,7 |

10,5 |

1,5 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

1,52 |

25,0 |

23,5 |

21,7 |

19,6 |

17,0 |

13,7 |

9,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

1,53 |

24,5 |

23,0 |

21,1 |

18,9 |

16,1 |

12,6 |

7,1 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

||||||||||||||||||||||||||||||||

|

ξ* |

Xm |

|

ξ* |

Xm |

|

ξ* |

Xm |

|||||||||||||||||||||||||

|

2,1 |

2,2 |

2,3 |

2,4 |

2,5 |

2,6 |

2,7 |

2,1 |

2,2 |

2,3 |

2,4 |

2,1 |

2,2 |

||||||||||||||||||||

|

1,54 |

24,1 |

22*5 |

20,6 |

18,2 |

15,3 |

11,5 |

4,8 |

1,69 |

17,9 |

15,1 |

11,3 |

4,3 |

1,84 |

11,4 |

5,0 |

|||||||||||||||||

|

1,55 |

23,7. |

22,0 |

20,0 |

17,6 |

14,5 |

10,2 |

|

1,70 |

17,5 |

14,6 |

10,5 |

0,9 |

1,85 |

11,0 |

3,7 |

|||||||||||||||||

|

1,56 |

23,3 |

21,6 |

19,5 |

16,9 |

13,6 |

8,9 |

|

1,71 |

17,1 |

14,1 |

9,7 |

|

1,86 |

10,5 |

1,6 |

|||||||||||||||||

|

1,57 |

22,9 |

21,1- |

18,9 |

16,2 |

12,7 |

7,3 |

|

1,72 |

16,7 |

13,5 |

8,8 |

|

1,87 |

10,0 |

|

|||||||||||||||||

|

1,58 |

22,5 |

20,6 |

18,3 |

15,5 |

11,7 |

5,4 |

|

1,73 |

16,2 |

12,9 |

7,9 |

|

1,88 |

9,5 |

|

|||||||||||||||||

|

1,59 |

22,1 |

20,1 |

17,7 |

14,7 |

10,6 |

1,9 |

|

1,74 |

15,8 |

12,4 |

6,8 |

|

1,89 |

9,0 |

|

|||||||||||||||||

|

1,60 |

21,6 |

19,6 |

17,2 |

14,0 |

9,5 |

|

|

1,75 |

15,4 |

11,8 |

5,6 |

|

1,90 |

8,5 |

|

|||||||||||||||||

|

1,61 |

21,2 |

19,1 |

16,5 |

13,2 |

8,2 |

|

|

1,76 |

15,0 |

11,2 |

4,1 |

|

1,91 |

8,0 |

|

|||||||||||||||||

|

1,62 |

20,8 |

18,6 |

15,9 |

12,4 |

-6,7 |

|

|

1,77 |

14,6 |

10,6 |

1,8 |

|

1,92 |

7,4 |

|

|||||||||||||||||

|

1,63 |

20,4 |

18,1 |

15,3 |

11,5 |

4,9 |

|

|

1,78 |

14,1 |

9,9 |

|

|

1,93 |

6,8 |

|

|||||||||||||||||

|

1,64 |

20,0 |

17,7 |

14,7 |

10,6 |

1,6 |

|

|

1,79 |

13,7 |

9,3 |

|

|

1,94 |

6,1 |

|

|||||||||||||||||

|

1,65 |

19,6 |

17,1 |

14,0 |

9,6 |

|

|

|

1,80 |

13,3 |

8,5 |

|

|

1,95 |

5,4 |

|

|||||||||||||||||

|

1,66 |

19,1 |

16,6 |

13,4 |

8,5 |

|

|

|

1,81 |

12,8 |

7,8 |

|

|

1,96 |

4,6 |

|

|||||||||||||||||

|

1,67 |

18,7 |

16,1 |

12,7 |

7,4 |

|

|

|

1,82 |

12,4 |

7,0 |

|

|

1,97 |

3,7 |

|

|||||||||||||||||

|

1,68 |

18,3 |

15,6 |

12,0 |

6,0 |

|

|

|

1,83 |

11,9 |

6,1 |

|

|

1,98 |

2,5 |

|

|||||||||||||||||