Главная

Лабораторная работа

Тема: Испытания металлов

на твердость (с проведением сравнительного статистического анализа)

Цель работы: ознакомиться с существующими методами определения твердости, получить практические навыки в определении твердости конструкционных материалов и пересчете чисел твердости, определяемых различными методами (с привлечением аппарата математической статистики); научиться статистически достоверно оценивать величину временного сопротивления материала без разрушения образца. Освоить принципы работы твердомеров типа ТВ 5004 (Бринелль) и ТК (Роквелл) и приобрести навыки определения твердости материалов по Бринеллю, Роквеллу и Виккерсу.

I. НЕОБХОДИМЫЕ ПРИБОРЫ И ОБОРУДОВАНИЕ

1. Прибор Бринелля (твердомер ТБ 5004)

2. Прибор Роквелла (твердомер ТК)

II. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ РАБОТЫ

Твердостью называется свойство материала оказывать сопротивление

проникновению в него другого более твердого тела (индентора),

не испытующего остаточной деформации. Внедряемый (вдавливаемый) индентор имеет определенную форму и размеры и не должен получать

остаточную деформацию от действия прикладываемых к нему статических или динамических

нагрузок. Измерение

твердости является одним из самых распространенных и доступных методов

механических испытаний, который широко используется в исследовательских целях и

как средство (способ) контроля качества свойств материалов в производстве. В отличие от других испытания на твердость очень разнообразны и отличаются

друг от друга по форме используемого индентора,

условиям приложения нагрузки, способам расчета величины твердости, временем нагружения, твердости испытуемого материала, размеров детали (образца), толщины слоя, твердость

которого нужно замерить и т. д. В зависимости от этих факторов твердость может

характеризовать упругие и упруго-пластические свойства, сопротивление малым или

большим деформациям, а также разрушению. Общим моментом для них является

приложение нагрузки при контакте индентора и испытуемого

материала. Условия определения твердости, требования к оборудованию, приборам и

образцам и т. д. регламентируются государственными стандартами (ГОСТами).

Оценивается твердость так называемыми числами твердости, размерность которых определяется принципом измерения. Числа твердости являются вторичными, производными характеристиками механических свойств, зависящими от первичных, основных – модуля упругости, временного сопротивления и др., от продолжительности действия нагрузки, от способа испытаний и вычисления твердости. Поэтому сравнимые результаты, даже в пределах одного метода, получаются при строгой регламентации процедуры испытаний, которая часто определяется стандартом. Числа твердости для одного и того же материала, определяемые различными способами, получаются различным как по величине, так и по размерности. С помощью специальных таблиц, номограмм или эмпирических формул можно осуществлять пересчет чисел твердости.

В настоящее время существует около 30 разновидностей испытаний на твердость, но наибольшее распространение получили три из них – это методы измерения твердости по Бринеллю, Роквеллу, Виккерсу, а также метод измерения микротвердости. Во всех случаях контакт осуществляется вдавливанием индентора определенной формы и размера со степенью деформации 30…40%. При этом реализуется состояние всестороннего неравномерного сжатия с коэффициентом “мягкости” α>2, что позволяет производить оценку твердости практически любых, в том числе и очень хрупких материалов.

Учитывая неизбежный разброс

значений твердости, обусловленный как ошибками измерения, так и неоднородностью

механических свойств материала, испытаниям подвергается обычно несколько

образцов, а на каждом образце делают несколько вдавливаний индентора.

Затем проводят статистическую обработку результатов испытаний, без которой

нельзя делать достоверные выводы. При этом число измерений принято называть

«выборкой».

Испытание на твердость – простой метод неразрушающего контроля. Экспериментально

доказано, что его результаты коррелируют со статистическими характеристиками

механических свойств, например, можно статистически достоверно, т.е. с

определенной статистической погрешностью – стандартной ошибкой, определять временное

сопротивление σв.

Она также служит для косвенного суждения с определенной точностью о других

характеристиках материала – пределе текучести, временном сопротивлении, склонности

к ползучести и др.

Измерение твердости получило

широкое распространение, как в заводской практике, так и при выполнении научных

исследований. Такие испытания используются в следующих целях:

- для оценки твердости сплавов как характеристики,

косвенно отражающей механические свойства;

- для контроля за

качеством термических обработок, вызывающих изменение свойств в поверхностном

слое, например, цементации, поверхностной закалки, электромеханической обработки

и др.;

- для контроля за изменением

механических свойств с течением времени эксплуатации (например, контроль за состоянием

трубопроводов).

Испытания на

твердость менее сложны и не дорогостоящи: они позволяют определять механические

свойства и в небольших объемах, допускают текущий контроль изделий в процессе

производства и эксплуатации, не влияют на их работоспособность и, что особенно

ценно, относятся к неразрушающим методам механических испытаний.

Определение

твердости по Бринеллю.

Бринелль или Бринелль (Brinell) Юхан Август (1849–1925), шведский

инженер. Труды по металлургии стали и определению твердости металлов и сплавов.

Метод определения твердости металлов, названный его именем, предложил в

Метод

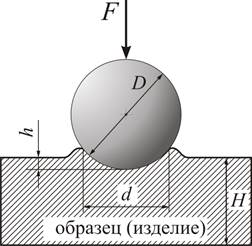

измерения твердости металлов по Бринеллю заключается во вдавливании индентора (шарика) стального или из твердого сплава диаметром

D в образец

(изделие) под действием силы, приложенной перпендикулярно поверхности образца в

течение определенного времени, и измерении диаметра отпечатка d после снятия

силы (рис. 1).

Рис. 1. Вид деформированного образца

после вдавливания

шарика

Измерение твердости по методу Бринелля осуществляется на твердомере типа ТВ 5004 в соответствии с ГОСТом 23677-79. В качестве индентора применяются шарики диаметром 1; 2,5; 5,0 и 10 мм, изготовленные из термически обработанной высокоуглеродистой стали с чистотой поверхности по двенадцатому классу (ГОСТ 2789-73). Выбор диаметра шарика, нагрузки и времени нагружения производится по таблице 1.

Показателем твердости является число твердости по Бринеллю, обозначаемое НВ и представляющее собой отношение усилия F к площади поверхности шарового сегмента A:

![]()

![]()

где h – глубина отпечатка, мм,

D – диаметр шарика, мм.

![]()

где d – диаметр отпечатка, мм.

Отсюда

![]()

Тогда число твердости НВ рассчитывается по формуле:

![]()

Твердость по Бринеллю выражается в кГ/мм2, но по стандарту размерность обычно не записывается. В то же время с системе СИ она указывается – МПа. Верхний предел измерения твердости этим методом составляет НВ 450, так как при испытании более твердых материалов происходит деформация шарика, превышающая стандартизированный допуск.

Для получения одинаковых значений твердости при испытаниях одного и того

же металла инденторами разных диаметров необходимо,

чтобы соблюдалось соотношение между размером шарика и действующей на него

нагрузкой K=F/D2.

Отношение К

подбирается из ряда значений, приводимых в ГОСТе, с учетом свойств испытуемого металла

так, чтобы соотношение между диаметрами шарика и отпечатка было в некотором

диапазоне (d/D=0,24…0,6). Например, для

сталей и высокопрочных сплавов ГОСТ рекомендует принимать отношение K=30, для цветных металлов и

сплавов принимают K=10, а для очень мягких металлов K=2,5 (подшипниковые сплавы)

или K=1 (свинец, олово).

На практике по диаметру d отпечатка находят число

твердости НВ, используя таблицы,

составленные для каждого из рекомендуемых соотношений F и D. Современное оборудование позволяет находить твердость

по-другому, – определяя глубину h внедрения шарика (см.

рис. 1).

Пластическое деформирование материала в окрестности внедряемого индентора связано со структурными изменениями, происходящими

в металле. Длительность протекания этих изменений зависит от свойств материала.

Для черных металлов достаточно 10...15 секунд выдержки под нагрузкой, для

большинства цветных – 30 секунд. В некоторых случаях для завершения

пластического течения устанавливают 180 секунд или особо оговаривают условия

испытания.

Когда твердость испытуемого металла соизмерима с твердостью индентора – стального шарика, то вследствие деформации

шарика искажается форма отпечатка, что влияет на точность результатов. Во избежание

существенных ошибок (из-за смятия шарика) обычно вводится ограничение на

применение метода Бринелля: испытывают материалы с твердостью

не превышающей 450 НВ. Для испытаний более

твердых материалов используют либо шарик из твердого сплава, либо другие

методы, например, Виккерса или Роквелла,

где индентором служит алмаз – самый твердый материал из известных в природе.

Твердость по Бринеллю обозначают символом НВ (Hardness Brinell) или HBW (Hardness

Brinell

Wolfram

carbide):

- НВ – при применении стального шарика (твердость детали менее

450 единиц);

- HBW – при применении

шарика из твердого сплава (твердость детали более 450 единиц).

Символу НВ (HBW) предшествует числовое значение твердости (с округлением до

трех значащих разрядов), а после символа указывают диаметр шарика [мм], значение

приложенной силы [кгс], продолжительность выдержки [с], если она отличается от

10 или 15 секунд.

Примеры

обозначений:

- 250 НВ 5/750 – твердость по Бринеллю 250, измеренная

стальным шариком диаметром

- 575 HBW 2,5/187,5/30 –

твердость по Бринеллю 575, измеренная шариком из твердого сплава диаметром

При определении твердости стальным шариком (или шариком из

твердого сплава) диаметром

Таблица 1. Определение твердости различных материалов методом Бринелля

|

Материал |

Интервал чисел твердости по Бринеллю, НВ |

Толщина испытуемого

образца, мм |

Диаметр шарика, мм |

Нагрузка, кН |

Выдержка под нагрузкой, с |

|

Черные металлы |

130…450 |

От 6 до 3 вкл. |

10 |

29420 |

От 10 до 15 |

|

От 4 до 2 вкл. |

5 |

7355 |

|||

|

Менее 2 |

2,5 |

1839 |

|||

|

140 и менее |

Более 6 |

10 |

9807 |

||

|

От 6 до 3 вкл. |

5 |

2452 |

|||

|

Цветные металлы и сплавы (медь, латунь, бронза и т.д.) |

130 и более |

От 6 до 3 вкл. |

10 |

29420 |

От 10 до 180 |

|

От 4 до 2 вкл. |

5 |

7355 |

|||

|

Менее 2 |

2,5 |

1839 |

|||

|

35…130 |

От 9 до 3 вкл. |

10 |

9807 |

||

|

От 6 до 3 вкл. |

5 |

2452 |

|||

|

Цветные металлы и сплавы (алюминий, подшипниковые сплавы и т.д.) |

8…35 |

Более 6 |

10 |

2452 |

|

|

Олово, свинец |

4…20 |

Более 6 |

10 |

981 |

|

|

Алюминий, магний и их сплавы |

16…100 |

От 6,4 до 1 вкл. |

10 |

4903 |

|

|

1226 |

|||||

|

Титан губчатый |

ГОСТ 9853.8-79 |

|

10 |

14710 |

30 |

Устройство и принцип работы прибора Бринелля

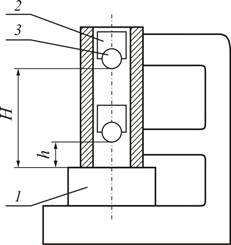

На рис. 2 приведена принципиальная схема твердомера ТБ 5004.

Рис.2. Схема прибора для определения твердости по Бринеллю

Основными частями прибора являются:

1. Шпиндель 6, в который вставляются сменные инденторы с шариками разного диаметра.

2. Подвеска 18 с набором грузов.

3. Маховик 1, перемещающий опорный столик 5 с образцом в вертикальном направлении.

4. Система рычагов 12, 15, 17-19, передающих нагрузку на испытуемый образец.

5. Электродвигатель 21, обеспечивающий работу прибора.

6. Пульт управления с переключателями режима работы, сигнальными лампами “контроль”, “выдержка”, “сеть”, реле времени.

7. Кнопки “пуск” и “стоп”.

Требования к образцам и приборам

при определении твердости оговариваются соответствующими ГОСТами.

Стандарты предусматривают

следующие основные требования при измерении твердости.

1)

Поверхность испытуемого образца должна быть тщательно подготовлена и свободна

от окалины и других посторонних веществ. При подготовке поверхности надо

принять меры предосторожности против возможного наклепа или нагрева

поверхностного слоя в результате механической обработки.

2)

Испытуемый образец должен быть без короблений и лежать на столике прибора

устойчиво. Необходимо обращать особое внимание на качество поверхности образца

не только со стороны внедрения индентора, но и с

обратной стороны, которой он кладется на предметный столик прибора – она должна быть ровной, без местных выступов

(например, не допускается с этой стороны наличие даже мелких отпечатков от

шарика, конуса или пирамиды). Это

объясняется тем, что под действием нагрузки выступы будут сминаться, что

приведет к кажущемуся уменьшению твердости в результате увеличения размера h. Требования этого пункта имеют особое значение при

определении твердости по Роквеллу.

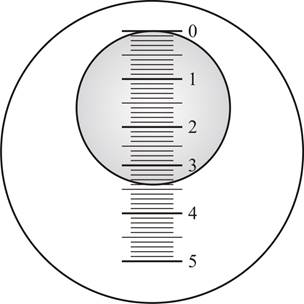

На приборе Бринелля проводятся 5 замеров. Образец с нанесенными отпечатками снимается с предметного столика пресса Бринелля. Измерение диаметров отпечатков производится с помощью специального отсчетного микроскопа на лабораторном столе. На рис. 3 показано изображение отпечатка, видимое в микроскоп (увеличение микроскопа обычно равно 24). Один из краев отпечатка необходимо совместить с нулевым штрихом шкалы и произвести отсчет по шкале с точностью до 1/2 деления. Видимое в микроскоп расстояние между большими штрихами соответствует одному миллиметру. Полученный размер диаметра отпечатка записывают сразу в миллиметрах. Так, на рис. 3 имеем: d=3,40 мм. Результаты измерения диаметров отпечатков рекомендуется записать в таблицу №4, приведенную ниже.

Рис.3. Изображение отпечатка, видимое в микроскоп

Определение НВ по диаметру отпечатка предлагается провести с помощью таблиц или

рассчитать по формуле (5).

Определение

твердости по Роквеллу

Назван по имени американского металлурга С. П. Роквелла

(S. P. Rockwell).

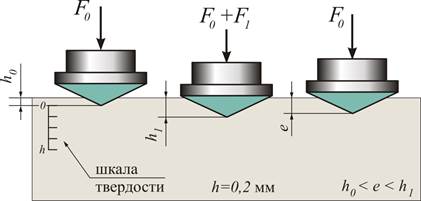

Метод Роквелла был предложен в 1920 г. и в настоящее время получил самое широкое распространение. Это объясняется, во-первых, упрощенной процедурой определения твердости, когда число твердости считывается непосредственно со шкалы прибора, а во-вторых, его универсальностью – с его помощью можно испытывать массивные и тонкие образцы из твердых и мягких материалов. В качестве индентора используется алмазный конус с углом при вершине 120° и радиусом закругления 0,2 мм (шкалы А и С) и стальной шарик диаметром 1,5875 мм (1/16 дюйма) (шкала B). Процесс нагружения осуществляется под действием двух последовательно прилагаемых нагрузок – предварительной F0=98 Н (10кГс) и общей F1.

F=F0+F1.

Предварительная нагрузка подается вручную и не снимается до конца испытаний, что обеспечивает повышенную точность измерений, т.к. исключается влияние вибраций и поверхностного слоя.

Таблица 2. Нагрузка на индентор и

диапазоны измерений твердости

|

Шкалы Роквелла |

Нагрузка

на индентор, кгс |

Диапазоны измерений |

||

|

Предварительная |

Основная |

Общая |

||

|

А |

10 |

50 |

60 |

70...85

HRA |

|

В |

10 |

90 |

100 |

25...100

HRB |

|

С |

10 |

140 |

150 |

20...67

HRC |

Измерение твердости по шкале С. Если индентор

внедрится в материал на глубину h=0,2 мм, то твердость

такого материала условно считается равной нулю. Если же под действием той же

нагрузки F индентор

не внедряется в материал (пластическая деформация равна нулю), то твердость такого материала принято считать

равной 100 единицам Роквелла.

Таким образом, за единицу твердости принята величина, соответствующая

перемещению индентора на

![]()

Из

формулы (6) очевидно, что «единица Роквелла» (в

отличие от единиц Бринелля и Виккерса) оказывается

величиной безразмерной.

Рис. 4. Схема определения твердости методом Роквелла

(шкалы А и С)

Измерение твердости по шкале А. Шкалу А (идентична

шкале С) применяют для измерения твердости

преимущественно листовых материалов. Из-за снижения нагрузки на индентор в 2,5 раза и уменьшения вследствие этого глубины

проникновения индентора минимальную толщину испытуемого

образца или изделия удается снизить до 0,4...0,7 мм.

Измерение твердости по шкале В. Для многих мягких металлов и

сплавов внедрение алмазного конуса может оказаться бóльшим,

чем 0,2 мм. В этом случае число

твердости, вычисляемое по формуле (6), станет отрицательным (поскольку h<e), что лишено физического смысла и

не может характеризовать твердость материала. В этих случаях применяют следующие

меры:

- заменяют конический индентор на сферический;

- снижают нагрузку на индентор

в 1,5 раза (со 150 кгс до 100 кгс);

- смещают шкалу на 30 единиц (шкала В красного

цвета).

Число твердости определяется при этом по формуле:

![]()

Шкала В применяется для

измерения твердости не закаленной стали, бронзы, латуней и других нетвердых

материалов. Для твердых – например, закаленные стали, используется шкала С, вдавливание осуществляется алмазным конусом под нагрузкой 1470 Н (150 кГс). Испытания очень твердых материалов и тонких

поверхностных слоев также осуществляется алмазным конусом, но по шкале А под нагрузкой

588 Н (60 кГс). К достоинствам метода относится

простота определения твердости, высокая производительность, возможность полной

автоматизации процедуры испытаний. К недостаткам – многошкальность,

отсутствие геометрического подобия отпечатков, условность и безразмерность

величины НR, сравнительно низкая чувствительность. Все эти

факторы делают метод Роквелла лишь средством быстрого

упрощенного технического контроля.

Твердость указывается в единицах HR (Hardness Rockwell) с добавлением обозначения

шкалы (HRA, HRB, HRC), которому предшествует числовое значение твердости из трех

значащих цифр.

Пример

обозначения: 61 HRC – твердость 61 единиц Роквелла

по шкале С.

Замечание

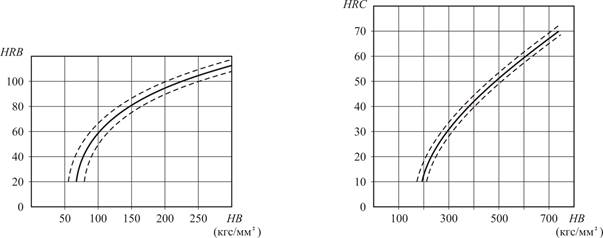

о переводе чисел твердости. Во всех упомянутых

выше государственных стандартах указано, что общего точного перевода чисел твердости, измеренных различными методами

(или определения прочности по твердости), не существует. Однако

результаты проведенных многочисленных экспериментов указывают на то, что

имеются, хотя и приближенные, но достаточно устойчивые зависимости, «теоретические

линии» регрессии которых с определенной статистической достоверностью

(доверительный интервал показан пунктиром) приведены на рис. 5.

В приложении приведены сравнения

средних значений твердости металлов и сплавов по различным шкалам, что

позволяет производить пересчет твердости.

Рис.5. Зависимости HRC и HRB от HB для

сталей

Устройство прибора Роквелла

На рис.6 приведена принципиальная схема твердомера Роквелла. Основными его частями являются: поперечина 1, подвеска 2, шток амортизатора 3, рычаг 4, рукоятка 5, винт 6, крышка 7, рычажок 8, призма 9, шпиндель 10 с закрепленным на его конце индентором, маховик 11 для перемещения образца, шпонка 12, направляющая втулка 13, станина 14, грузы 15, стойка 16, подъемный винт 17, масляный амортизатор 18, пружина 19, индикатор с двумя шкалами – черной (С) и красной (В). При этом с большой стрелкой индикатора всегда совмещается нуль черной шкалы, и ни в коем случае – красной. Барабан для точной установки шкалы индикатора на нуль, электромотор, обеспечивающий работу прибора.

Перевод значений твердости HR в НВ провести по таблице 3.

Рис.6. Прибор для измерения твердости по Роквеллу

Таблица 3. Сопоставление

чисел твердости,

измеренных различными методами: Бринелля, Виккерса или Роквелла

|

НВ,

HV («единицы твердости» соответственно по Бринеллю и Виккерсу) |

HRB («единицы твердости» по Роквеллу) |

σв (МПа) |

НВ, HV («единицы твердости» соответственно по Бринеллю и Виккерсу) |

HRC («единицы твердости» по

Роквеллу) |

σв (МПа) |

|

100 |

52,4 |

333 |

245 |

21,2 |

815 |

|

105 |

57,5 |

350 |

250 |

22,1 |

835 |

|

110 |

60,9 |

362 |

255 |

23,0 |

855 |

|

115 |

64,1 |

382 |

260 |

23,9 |

865 |

|

120 |

67,0 |

402 |

265 |

24,8 |

880 |

|

125 |

69,8 |

410 |

270 |

25,6 |

900 |

|

130 |

72,4 |

430 |

275 |

26,4 |

910 |

|

135 |

74,7 |

450 |

280 |

27,2 |

930 |

|

140 |

76,6 |

470 |

285 |

28,0 |

950 |

|

145 |

78,3 |

480 |

290 |

28,8 |

970 |

|

150 |

79,9 |

500 |

295 |

29,5 |

980 |

|

155 |

81,4 |

520 |

300 |

30,2 |

1000 |

|

160 |

82,8 |

530 |

310 |

31,6 |

1030 |

|

165 |

84,2 |

550 |

320 |

33,0 |

1060 |

|

170 |

85,6 |

565 |

330 |

34,2 |

1090 |

|

175 |

87,0 |

580 |

340 |

35,3 |

1120 |

|

180 |

88,3 |

600 |

350 |

36,3 |

1150 |

|

185 |

89,5 |

620 |

360 |

37,2 |

1180 |

|

190 |

90,6 |

640 |

370 |

38,1 |

1200 |

|

195 |

91,7 |

650 |

380 |

38,9 |

1230 |

|

200 |

92,8 |

665 |

390 |

39,7 |

1260 |

|

205 |

93,8 |

685 |

400 |

40,5 |

1290 |

|

210 |

94,8 |

695 |

410 |

41,3 |

1305 |

|

215 |

95,7 |

715 |

420 |

42,1 |

1335 |

|

220 |

96,6 |

735 |

430 |

42,9 |

1365 |

|

225 |

97,5 |

745 |

440 |

43,7 |

1385 |

|

230 |

98,4 |

765 |

450 |

44,5 |

1410 |

|

235 |

99,2 |

785 |

460 |

45,3 |

1440 |

|

240 |

100 |

795 |

470 |

46,1 |

1480 |

Определение

твердости по Виккерсу (ГОСТ 2999-59)

Название от английского военно-промышленного концерна «Vickers Limited».

Испытание

твердости по Виккерсу (ГОСТ 2999-75) применяется для измерения твердости черных и цветных

металлов и сплавов и производится путем вдавливания четырехгранной

алмазной пирамиды c углом при

вершине α=136° под

действием силы, приложенной в течение определенного времени, и измерении длин

обеих диагоналей отпечатка, оставшегося на поверхности образца после снятия нагрузки.

В зависимости от твердости и толщины металла применяют нагрузки 1, 3, 5, 10, 20, 30, 50, 100 кгс. Поверхность образца должна быть отполирована.

Метод Виккерса является одним из

наиболее совершенных и распространенных в лабораторной практике методов

определения твердости. Высокая твердость и недеформируемость

алмаза обеспечивает большую точность определения твердости. Это особенно важно

при испытании твердых материалов (более 500 кгс/мм2

≈ 4904 Н).

Ценность метода состоит также в том, что вследствие малых нагрузок вдавливания

удается испытывать тонкие образцы, а также определять твердость непосредственно

поверхностных слоев (например, поверхности азотированной стали). Можно определять

твердость мелких готовых изделий, не разрушая и не портя их вследствие малой величины

отпечатка.

Твердость по Виккерсу

указывается в единицах HV (Hardness Vickers) и определяется как частное от деления нагрузки F [кгс], приложенной

к пирамиде, на площадь поверхности отпечатка А [мм2], т. е. к поверхности углубления в форме пирамиды

![]()

где d [мм] – среднее

арифметическое значение длин обеих диагоналей отпечатка после снятия нагрузки.

Измерение диагоналей производят с помощью микроскопа. Число твердости находят

по специальным таблицам.

Твердость по Виккерсу при силовом

воздействии 30 кгс (294,2 Н) и времени выдержки под нагрузкой 10…15 секунд

обозначают цифрами, характеризующими величину твердости и буквами HV. При этом окончательный результат принято округлять

до трех значащих разрядов (как и по Бринеллю).

Пример

обозначения: 500 HV – твердость по Виккерсу,

измеренная при нагрузке 30 кгс и времени выдержки 10…15 секунд.

При других условиях испытания после букв HV указывают

нагрузку и время выдержки.

Пример обозначения:

220 HV 10/40 – твердость по Виккерсу, измеренная при нагрузке 10 кгс (98,07 Н) и времени

выдержки 40 секунд.

Числа твердости по Бринеллю и по Виккерсу имеют одинаковую размерность (кгс/мм2) и до НВ 350…400 их величины совпадают между собой. При НВ больше 400 твердость по Бриннелю оказывается заниженной. Для получения точных результатов при измерении твердости по Виккерсу необходимо строго соблюдать следующие условия:

1. отношение толщины образца к диагонали отпечатка должно быть не менее 1,5;

2. отношение глубины отпечатка к его диагоналям – 1/7;

3. расстояние между центром и краем образца, а также краем соседнего отпечатка должно быть не менее 2,5 диагоналей отпечатка;

4. испытания проводить на тщательно отшлифованной или полированной поверхности.

На приборе Виккерса можно измерять твердость образцов толщиной до 0,3…0,5 мм или поверхностных слоев толщиной до 0,03…0,05 мм. Однако следует учитывать, что при небольшой нагрузке (1 кгс) отпечаток пирамиды может быть недостаточно отчетливым. Поэтому при измерении твердости очень тонких поверхностных слоев, например, цианированного слоя толщиной 0,04…0,06 мм, лучше применять нагрузку 5 кгс, а для измерения твердости азотированного слоя стали толщиной до 0,05 мм – нагрузку 5 или 10 кгс. При обозначении твердости по Виккерсу указывают величину применяемой нагрузки: НV5, НV10 и т. д. При испытании твердых и других слоев (азотированного, цианированного) около углов отпечатка иногда появляются трещины, по виду которых можно судить о хрупкости исследуемого слоя.

Несмотря на преимущество метода Виккерса, дающего возможность измерять как мягкие, так и твердые материалы различной толщины, измерение твердости занимает много времени и требует тщательной подготовки поверхности. Указанный недостаток препятствует широкому применению данного метода в условиях массового контроля.

Существуют и другие методы определения твердости.

Твердость

при царапании

Определение твердости этим методом производят царапанием поверхности алмазным конусом с углом при вершине 900. Мерой твердости в этом случае является величина, обратная ширине царапины при определенной постоянной нагрузке. На каждом образце измеряют ширину большого числа царапин, так как точное измерение ширины царапины затруднено вследствие нерезких ее краев.

Твердость при царапании характеризует уже не сопротивление пластической деформации, как в предыдущих методах, а сопротивление разрушению, так как при царапании происходит местное разрушение.

Н.Н. Давиденков установил, что твердость при царапании, вычисленная как величина, обратная ширине царапины при нагрузке на алмаз 50 г, тесно связана с сопротивлением разрушению при разрыве. У большинства металлов при царапании происходит разрушение путем среза. Поэтому метод царапания, широко распространенный при изучении минералов, может представлять большой практический интерес и при изучении металлов, давая возможность определять сопротивлением разрушению и связанных с ним характеристик, по данным испытаний очень малого участка поверхности.

Упругий

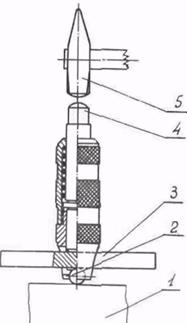

отскок шарика (метод Шора)

Мерой твердости в данном методе

является высота отскока бойка, падающего с определенной высоты. На испытуемый

образец «1» (рис.7) с высоты Н падает груз «2» весом Q с

алмазным шариком «3» на конце. Диаметр

шарика D=2,5 мм. Если

при ударе бойка по испытуемому образцу возникла бы только упругая

деформация, то он отскочил бы на ту же высоту, с которой падал (если, конечно,

не учитывать потери части энергии на вредное сопротивление – трение, сопротивление воздуха, колебание прибора

и др.).

Рис.7. Схема прибора Шора (пояснения в тексте)

При этом способе критерием твердости служит высота h упругого отскока бойка весом q, падающего на плиту с определенной высоты h. Если работа удара бойка

W0=Hq, (9)

а работа отскока бойка

W1=hq1, (10)

то разность

W=W0-W1=q(H-h) (11)

является мерой твердости.

Чем больше W, тем меньше твердость. Испытания производятся на специальных переносных приборах (склероскопах). Шкала твердости в этих приборах принята условно так, что высота отскока бойка от поверхности твердой инструментальной стали принята за 100 равных делений. Образцы для испытания должны быть либо массивными – весом порядка 2 кгс и выше, либо жестко зажаты в опору во избежание значительных ошибок.

Принцип данного метода состоит в том, что измеряется поглощенная при отскоке работа W. У идеального твердого тела вся работа возвращается бойку, т.е. H=h и W=0, и твердость максимальна. Чем ниже сопротивление пластической деформации, тем больше поглощенная материалом работа деформации, тем больше разность H-h, тем меньше твердость.

Поскольку величина работы зависит от модуля упругости, материал с меньшим модулем может казаться значительно более твердым вследствие большой величины работы упругой деформации и относительно меньшей величины работы пластической деформации.

Например, при испытании по Шору, резина и стекло оказываются более твердым, чем закаленная сталь.

При этом данный метод принципиально неприменим для сравнения между собой материалов с резко различными модулями упругости.

Метод упругого отскока широко применяется для контроля отливок, поковок, при изучении материала в различных состояниях и т. д.

Между величинами твердости, определяемой при упругом отскоке, и при статическом вдавливании шарика наблюдается почти линейная зависимость. В диапазоне значений твердости до НВ 400…500. Метод отличается высокой производительностью (несколько сот измерений в час).

Между твердостями при упругом отскоке (НSh) и при статическом вдавливании шарика (HB) наблюдается достаточно устойчивая регрессионная зависимость, близкая к линейной, а именно для стали:

![]()

Метод Польди

(двойного отпечатка).

Данным методом производится

оценка твердости испытуемого материала в сравнении с твердостью эталона. Испытание

производится путем ударного вдавливания стального шарика одновременно в образец

«1» и эталон «3» (рис.8). Шарик «2»

диаметром D помещается между образцом «1» и

эталоном «3». Удар по бойку «4» наносится ручным молотком «5». Пусть сила удара оказалась равной Pд (динамическая сила), а диаметры отпечатков на образце и эталоне равны,

соответственно, d и dэ.

Рис.8. Схема прибора Польди (пояснения в

тексте)

Тогда твердость по Бринеллю образца:

Таким образом, твердость образца

можно определить по формуле (7), если

известна твердость по Бринеллю эталона HBэ и диаметры отпечатков dэ и d. На практике НВ определяется по специальным таблицам,

которые составлены после предварительного вычисления НВ по уравнению (7) для

различных значений HBэ, dэ и d.

Динамическая твердость, определяемая данным методом, обычно больше статической. Отношение ударной твердости к НВ для отожженных сталей близко к 1,7 и растет с увеличением твердости материала.

Основное применение метода – определение твердости при повышенных температурах, чему способствует простота метода и кратковременность соприкосновения шарика с нагретым образцом.

Общие замечания к статистическому

анализу результатов

Как уже указывалось, результаты измерения твердости

имеют достаточно значительный экспериментальный разброс (причины которого здесь

не анализируются). Поэтому для предоставления статистически достоверных

результатов обычно проводят серии замеров твердости с последующей

статистической обработкой [6, 7] выборки (n – число измерений). Для промышленных и научных целей

объем выборки принимается значительной величины (n≥50). В учебных целях этот объем может быть уменьшен в

разумных пределах, например, n=5. Далее вычисляют следующие статистики (Для

упрощения записи формул величину твердости здесь обозначим буквой H (независимо

от метода измерения)):

а) среднее арифметическое (размерная величина)

где Hi – результат,

полученный в одном опыте (если опыт предусматривает определение двух величин

(например, измерение двух диагоналей отпечатка по методу Виккерса),

то Hi – это среднее арифметическое из двух

полученных результатов);

б) среднее квадратическое отклонение (размерная величина)

в) статистическая ошибка абсолютная (размерная величина)

![]()

(из последней формулы

очевидно, что статистическая ошибка уменьшается

с увеличением объема выборки, т. е. числа измерений);

г) статистическая ошибка относительная (безразмерная величина)

![]()

В формулах (14)...(17) речь идет, очевидно, о

выборочных (выборка объемом n)

значениях рассмотренных величин.

В технических отчетах принято

приводить итоги измерения с указанием диапазона статистически достоверного

результата. При этом используется абсолютная статистическая ошибка. Такая

«интервальная» оценка записывается в виде H=Hср±S, либо Hср-S≤H≤Hср+S,

что указывает на статистическую достоверность полученных значений.

Относительная статистическая

ошибка может применяться, например, для сравнительного анализа

экспериментальной точности двух (или более) методов измерения. Этот анализ, в

частности, необходим для выбора оптимального метода исследования. При этом, естественно,

одной из значимых характеристик метода (но далеко не единственной) является его

точность.

При большом объеме выборки (n>100) для анализа

результатов обычно используют правило «трех сигм». При этом ошибки измерения

рассматриваются как взаимонезависимые случайные

величины, подчиняющиеся закону нормального распределения (закону Гаусса). Из

математической статистики известно [6], что в этом случае в интервал Hср±3σ попадает 99,7% от

общего числа результатов. То есть, если проведено 1000 измерений, то в

интервале Hср±3σ будет находиться в

среднем 997 результатов. Иногда выгодно применять более узкие интервалы: Hср±2σ или Hср±σ. При этом

процент попадания в эти интервалы ниже: 95,4% или 68,3%

соответственно.

III. ВЫПОЛНЕНИЕ ЭКСПЕРИМЕНТА И ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

Требования к образцам для измерения

твердости

1.

Поверхность образца должна быть плоской т. к. на выпуклой поверхности индентор вдавливается в материал на большую глубину, чем па

плоской.

2.

Поверхность образца должна быть горизонтальной, и не иметь каких – либо

дефектов (окалина, выбоины, грубые царапины, посторонние покрытия). Чем меньше

глубина вдавливания, тем выше требования к чистоте поверхности.

3. При подготовке

образца недопустим разогрев или наклеп поверхностных слоев при шлифовании или полировке.

Требования к режиму нагружения

1. Нагрузку

необходимо прикладывать плавно, чтобы исключить возникновение динамических эффектов,

что особенно важно при измерении микротвердости.

2. Время

выдержки под нагрузкой не должно превышать определенной величины, чтобы

избежать проявления эффектов ползучести.

3.

Минимальная толщина образца должна быть не меньше десятикратной глубины

отпечатка, чтобы исключить продавливание образца насквозь.

4. Расстояние

до краев образца и между соседними отпечатками должно быть таким, чтобы не допустить

влияния краевых эффектов и пластически деформированных зон вокруг отпечатков

друг друга.

5. Величина

нагрузки должна быть такой, чтобы размер отпечатка превышал размер элементов

структуры материала – зерен, колоний, включений фаз и др. (кроме микротвердости).

Порядок выполнения работы на приборе

Бринелля:

1. Изучить устройство и принцип работы твердомера ТБ 5004.

2. Ознакомиться с образцами для испытания (размер зерен, черные, цветные металлы, толщина образцов, и др.) и подготовить их для испытания.

3. Выбрать по таблице 1 диаметр шарика, величину нагрузки и время нагружения.

4. Снять оправку со шпинделя и установить необходимый индентор.

5. С помощью наборов грузов подобрать требуемую нагрузку.

6. На опорный столик установить испытуемый образец так, чтобы центр отпечатка располагался от края образца на расстоянии не меньше 2,5d.

7. С помощью маховика подвести образец до касания с индентором (должен включится тормоз).

8. Нажав кнопку “пуск”, произвести нагружение.

9. По истечении установленного времени нагружения нажать кнопку “стоп”.

10. С помощью маховика отвести столик с образцом от индентора.

11. Операции по п. п.6-11 повторить не менее пяти раз на каждом образце.

12. Измерить диаметры отпечатков в двух взаимно перпендикулярных направлениях с помощью отсчетного микроскопа.

13. Рассчитать НВ по формуле (5).

14. Результаты испытаний занести в таблицу 4.

Таблица

4. Определение твердости по Бринеллю

Тип

прибора____________Марка материала________________

Диаметр

шарика__________Термическая обработка__________

Нагрузка

на индентор____________________________________

|

Номер

опыта |

Диаметр

отпечатка, di [мм] |

Средний диаметр, (dср)i, [мм] |

Число Твердости HBi |

Интервал числа твердости HBср±S |

|

|

Первое измерение |

Второе измерение |

||||

|

1 |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

3 |

|

|

|

|

|

|

4 |

|

|

|

|

|

|

5 |

|

|

|

|

|

Число твердости

HBi для каждого (dср)i

определяется по формуле (1) или по специальной таблице (выдается

преподавателем). Среднее число твердости HBср определяется по

формуле (14); S – по формуле (16).

Порядок работы на приборе Роквелла:

Порядок работы на приборе следующий:

1. Установить соответствующий индентор и выбрать необходимую нагрузку.

Поместить образец на столик и вращением маховика вдавить индентор в образец предварительной нагрузкой, при этом малая стрелка индикатора должна стать против красной точки, а большая – на нуль черной шкалы (А, С) индикатора или на 30 красной шкалы (В).

3. Нажать пусковую педаль и произвести нагружение основной нагрузкой в течение 3…6 секунд.

4. Опустить пусковую педаль и снять основную нагрузку через 1…3 секунды после остановки большой стрелки.

5. Считать число твердости с точностью до половины цены деления шкалы.

6. Повторить испытания не менее 3…5 раз, выдерживая расстояние между отпечатками не менее 3 мм.

Результаты измерений занести в таблицу 5.

Таблица 5. Определение твердости по Роквеллу

Тип

прибора__________Марка материала_______________

Шкала

прибора_____________Термическая обработка_____

Нагрузка

на индентор_______Тип индентора_____________

|

Номер

опыта |

Число твердости HRCi |

Число твердости HRBi |

Интервал числа твердости |

|

|

HRCср±S |

HRBср±S |

|||

|

1 |

|

|

|

|

|

2 |

|

|

||

|

3 |

|

|

||

|

4 |

|

|

||

|

5 |

|

|

||

Числа твердости

HRCi и HRBi сразу читаются

по шкалам индикатора прибора и заносятся в таблицу 5.

Средние числа твердости и

статистические ошибки также определяются по формулам (14) и (16).

Статистическая обработка результатов. Сравнительный анализ (принимая

гипотезу нормального распределения ошибок измерения)

Полученные результаты в виде

чисел твердости соответствующих методов (HB, HRB, HRC) необходимо подвергнуть статистическому анализу. Для

этого предлагается заполнить таблицу 6, содержащую в себе все необходимые для

статистического анализа параметры. После этого производится сравнительный статистический

анализ точности двух выбранных методов измерения твердости (по заданию

преподавателя).

Таблица 6

|

Статистики |

Метод измерения

твердости |

||

|

Бринелль (HB) |

Роквелл

(HRB) |

Роквелл

(HRC) |

|

|

Формула (15) |

|

|

|

|

Формула (16) |

|

|

|

|

Формула (17) |

|

|

|

Перевод чисел твердости

Произведите пересчет полученных средних значений твердости

HRCср

и HRBср в числа твердости по Бринеллю HBср. В дальнейшем, во избежание путаницы,

будем понимать под твердостью ее среднее значение, т. е. H=Hср.

Воспользуйтесь для этого номограммами

HRB = f1(HB) и HRС = f2(HB), представленными для средних значений на рис. 5 или используйте Таблицу 3. Приведенные здесь данные были получены на

основании статистической обработки результатов измерения твердости на различных

марках сталей.

Связь твердости по Бринеллю с основными механическими характеристиками

конструкционных материалов

По известному числу твердости материала можно ориентировочно определить его механические характеристики. Так, например, как показывают результаты многочисленных экспериментов, между числом твердости по Бринеллю и временным сопротивлением σв для металлов существуют приближенные регрессионные зависимости, простейшая из которых имеет вид:

σв=k∙HB [МПа], (18)

где k [МПа / ед. Бринелля] – коэффициент, определяемый опытным

путем. Ниже приведены значения этого коэффициента для некоторых материалов.

Таблица

7

|

Материал |

Коэффициент k [МПа/ед. Бринелля] |

|

Сталь (при НВ |

3,33 |

|

Сталь (при НВ > 175) |

3,53 |

|

Алюминий |

3,92 |

|

Дюралюминий |

3,63 |

|

Медь холоднокатаная |

3,43 |

|

Медь отожженная |

4,51 |

Для серого чугуна регрессионная зависимость σв=f(HB) менее надежна и более сложна:

![]()

Для цветных металлов обычно отношение предела прочности от твердости находится в широких пределах и существенно зависит от степени предварительного наклепа:

![]()

В формулах (18), (19), (20) временное

сопротивление σв

имеет размерность МПа, твердость НВ – единицы Бринелля [кгс/мм2].

В выводах по выполненной

лабораторной работе необходимо указать расхождение в процентах действительного

и пересчитанного чисел твердости (используя рис. 5 или Таблицу 3;

отметить, какие характеристики прочности определены и

соответствие средней величины твердости данной марке стали; оценить, какой

метод измерения дал меньшую статистическую ошибку.

Форма отчета по лабораторной работе

1. Цель работы.

2. Основные положения.

3. Краткие характеристики методов Бринелля, Роквелла и Виккерса.

4. Способы определения твердости НВ, HV и HR.

5. Таблицы с полученными результатами.

6. Статистическая обработка результатов

7. Вывод по работе.

Вопросы для подготовки к защите работы

- Дайте определение понятию

«твердость материала».

- Перечислите способы

определения твердости материала.

- Имеется ли связь между

числами твердости, найденными различными методами? Приведите ориентировочно эти

зависимости.

- Имеется ли связь между

твердостью материала и его механическими характеристиками? Укажите эти зависимости.

- Расскажите

последовательность операций и основные требования ГОСТ при определении твердости

по Бринеллю, Роквеллу и Виккерсу.

- К каким методам относятся испытания на твердость?

- В каких единицах измеряется твердость по Бринеллю, Виккерсу и Роквеллу?

- В чем состоят достоинства и недостатки обоих методов?

- Как определяется твердость по Бринеллю, Виккерсу и Роквеллу?

- Почему используются разные инденторы?

- Для чего применяется предварительное нагружение в методе Роквелла?

- Как работает индикатор твердомера Роквелла?

- Расскажите, пользуясь

схемой, устройство пресса Бринелля.

- Каковы форма, размеры и

материал индентора (наконечника) при определении твердости

по Бринеллю, Роквеллу и Виккерсу.

- Каковы размерности чисел

твердости, найденных методами Бринелля, Роквелла и Виккерса.

- Приведите зависимость

между временным сопротивлением для углеродистой стали и ее твердостью по

Бринеллю.

- Приведите зависимость между

σв и НВ

для цветных металлов.

- Что понимается под твердостью по Роквеллу?

- Пользуясь схемой, расскажите устройство прибора Роквелла.

- Приведите ориентировочно твердость

среднеуглеродистой отожженной и закаленной стали по HRB, HRC и НВ.

- Укажите размерности всех изучаемых чисел

твердости.

- По какой формуле подсчитывается твердость по Виккерсу? Какую форму имеет индентор

при определении твердости этим методом?

- В чем заключается метод определения твердости по

Шору?

- В чем сущность определения твердости методом Польди?

Правила по технике

безопасности и эксплуатации оборудования

1. Запрещается приступать к работе до получения

инструктажа по технике безопасности и росписи в журнале.

2. Необходимо помнить, что напряжение в сети 220...380 Вольт. Поэтому не следует касаться металлических

частей оборудования, не убедившись перед началом работы в надежности заземления

прибора.

3. При создании предварительной нагрузки в 9,87 Н (10 кгс) на приборе Роквелла

запрещается переводить малую стрелку индикатора за черный штрих, что влечет за

собой выход из строя прибора.

Список рекомендуемой

литературы

1. Тимощук, Л. Т. Механические испытания

металлов / Л. Т. Тимощук. – М.: Металлургия, 1971. – 224 с.

2. Фридман, Я. Б. Механические свойства

металлов. Часть 2. Механические испытания. Конструкционная прочность /

Я. Б. Фридман. – 3-е изд. – М.: Машиностроение, 1974. – 368 с.

3. Гудков, А. А. Методы измерения

твердости металлов и сплавов / А. А. Гудков, Ю. И. Славский. – М.:

Металлургия, 1982. – 167 с.

4. Колмаков, А. Г. Методы измерения твердости

/ А. Г. Колмаков, В. Ф. Терентьев, М. Б. Бакиров. –

2-е изд., перераб. и доп. – М.: Интермет

Инжиниринг, 2005. – 150 с.

5. Марковец, М. П. Определение механических

свойств металлов по твердости / М. П. Марковец. – М.: Машиностроение,

1979. –191 с.

6. Гмурман, В. Е.

Теория вероятностей и математическая статистика : учеб. пособие для ВУЗов /

В. Е. Гмурман. – 9-е изд, стер. – М. : Высшая

школа, 2003. – 479 с.

7. Степнов, М. Н. Статистические методы

обработки результатов механических испытаний : справочник

/ М. Н. Степнов. – М.: Машиностроение, 1985. – 232 с.

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Строительная механика

Прикладная механика Детали машин Теория машин и механизмов