Главная

Лабораторная работа

Тема: Испытание

различных материалов на ударную вязкость

Цель работы:

Изучение методики определения ударной вязкости пластических масс и других неметаллических материалов при испытании стандартных образцов на маятниковом копре.

I. НЕОБХОДИМЫЕ ПРИБОРЫ И ОБОРУДОВАНИЕ

1. Маятниковый копер ХР-05.

2. Штангенциркуль.

II. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ РАБОТЫ

При эксплуатации различные детали и

конструкции часто подвергаются ударным нагрузкам. В качестве примера можно

привести переезд автомобиля через выбоину на дороге, взлет и посадку самолетов,

высокоскоростную обработку металла давлением (при ковке и штамповке) и др. Для

оценки способности металлических материалов переносить ударные нагрузки

используют динамические испытания, которые широко применяются также для

выявления склонности металлов к хрупкому разрушению. Стандартизованы и

наиболее распространены ударные испытания на изгиб образцов с надрезом. Помимо

них используются методы динамического растяжения, сжатия и кручения. Скорости деформирования и деформации при динамических испытаниях

на несколько порядков больше, чем при статических.

Среди

многочисленных методов ударных испытаний наиболее широкое практическое

применение нашел метод испытания на ударный изгиб с измерением величины ударной

вязкости. Эта характеристика механических свойств играет огромную роль при

оценке служебных свойств конструкционных, а также инструментальных сталей.

Вязкость

противоположна хрупкости. Это способность материала сопротивляться разрушению,

поглощая энергию удара. Например, стекло хрупкое, потому что оно не способно

поглощать энергию за счет пластической деформации. При столь же резком ударе по

листу мягкого алюминия не возникают большие напряжения, так как алюминий

способен к пластической деформации, поглощающей энергию удара.

Удельной ударной вязкостью a материала называют отношение работы ∆WF, затраченной маятником на разрушение стандартного образца к площади его поперечного сечения A в месте излома.

![]()

В процессе эксплуатации деталей могут возникнуть внешние факторы, под воздействием которых материал становится хрупким:

1. увеличение скорости деформирования (возникновение ударных нагрузок);

2. понижение температуры;

3. возникновение двухосного и трехосного напряженных состояний;

4. образование концентраторов напряжений – надрезов, раковин, трещин и т. д.

Чем больше величина ударной вязкости, тем лучше материал сопротивляется динамической нагрузке. Образцы из хрупких материалов ломаются легко, с небольшой затратой работы на разрушение. Образцы из пластичных материалов наоборот – требуют на разрушение большей энергии. Материалы, требующие большой затраты энергии на излом называют вязкими. Все материалы, из которых изготавливают детали, воспринимающие динамические нагрузки, обязательно испытывают на удар.

Величина ударной вязкости очень сильно зависит от температуры. По мере понижения температуры ударная вязкость образцов из одного и того же материала уменьшается. У некоторых материалов существует температурный интервал, в котором удельная ударная вязкость резко меняет свое значение. Этот интервал называется температурным интервалом хрупкости. Чем больше смещен температурный интервал хрупкости в сторону низких температур, тем материал менее чувствителен к воздействию температуры при ударных нагрузках и тем более он надежен в работе.

Изменение формы образца также сказывается на величине ударной вязкости. Переход к более широким образцам и к образцам с более острым надрезом смещает температурный интервал в сторону более высоких температур. На образцах из металлов всегда создается надрез - концентратор напряжений.

Склонность стали к хрупкому разрушению, возрастает также при повышенном содержании фосфора, концентрирующегося по границам зерен, при крупнозернистой структуре, при наличии карбидов по границам зерен, полосчатости, т.е. под влиянием целого ряда внутренних, структурных факторов.

Определение ударной вязкости при динамических испытаниях на ударный изгиб является основным практическим методом оценки склонности стали к хрупкому разрушению, которое, в отличие от вязкого, происходит без заметной пластической деформации и развивается катастрофически быстро.

Охрупчивание стали при некоторых условиях отпуска называется отпускной хрупкостью. Понижение ударной вязкости при этом вызвано повышением температуры перехода в хрупкое состояние. Наблюдаются два вида отпускной хрупкости. Отпускная хрупкость первого рода (необратимая) и отпускная хрупкость второго рода (обратимая), определяемые путем испытаний на ударный изгиб при комнатной температуре.

Ударная вязкость в зависимости от температуры отпуска меняется немонотонно (рис. 1).

Рис.1. Зависимость ударной вязкости

стали от температуры отпуска

Сталь, отпущенная в интервале температур порядка 300…350 0С, имеет минимальную ударную вязкость. Отпускная хрупкость первого рода проявляется у большинства сталей независимо от их состава и скорости охлаждения. Считают, что это явление обусловлено выделениями частиц типа цементита по границам зерен, которые при дальнейшем повышении температуры вновь растворяются. При этом менее прочные приграничные участки становятся концентраторами напряжений, т. е. хрупкое состояние обусловлено возникновением объемно-напряженного состояния, получающегося при неоднородном распаде мартенсита. Сталь в состоянии необратимой отпускной хрупкости имеет блестящий межкристаллитный излом.

Хрупкость первого рода устраняется нагревом стали выше 400 0С, снижающим твердость.

Хрупкость второго рода наблюдается в легированных сталях при охлаждении в печи или на воздухе после отпуска в интервале температур 500…550 0С или при слишком длительной выдержке в этом температурном интервале.

В стали в состоянии отпускной хрупкости второго рода уменьшается работа зарождения и особенно распространения трещины.

При быстром охлаждении в воде этот вид хрупкости не возникает, излом стали – волокнистый, характерный для вязкого состояния. После медленного охлаждения с температуры 500…650 0С сталь имеет хрупкий кристаллический излом. Хрупкость второго рода можно устранить повторным отпуском при 600…650 0С с последующим обратным быстрым охлаждением.

Хрупкость второго рода часто встречается в сталях, содержащих повышенное количество Р и Аs или Mn, Si, Сr или при одновременном введении в сталь Cr и Ni (или Mn).

Появление отпускной хрупкости второго рода наиболее вероятно связано с диффузией растворенных атомов некоторых элементов и насыщением поверхностных слоев зерна этими элементами без выделения избыточных мелкодисперсных фаз (карбидов, фосфидов и т. д.). Особенно большое влияние оказывает обогащение пограничных зон фосфором, снижающим работу образования межзеренных трещин, вызывающих развитие отпускной хрупкости.

С помощью испытаний на ударный изгиб выявляются такие дефекты как синеломкость, хладноломкость, обратимая и необратимая отпускная хрупкость и т. п.

Ударные испытания выявляют такие различия между материалами, которые не отражаются при обычных (статических) испытаниях гладких образцов. Например, значения предела прочности мало отличаются для мелкозернистого железа (36,5 кгс/мм2) и крупнозернистого железа (34,5 кгс/мм2), тогда как в значениях ударной вязкости имеется существенное различие: 13,1 кгсм/см2 и 2,6 кгсм/см2, соответственно.

Одно из важнейших достоинств ударных испытаний как метода оценки состояния металла – повышенная чувствительность. Так, например, колебания механических свойств около среднего значения для осевой стали (0,35% С) составляют 99% для АН, 15% для σв, 8,8% для δ и 5,7% для ψ.

На величине ударной вязкости часто сказывается и способ выплавки стали: электросталь имеет наибольшую, бессемеровская – наименьшую, мартеновская – промежуточную величину ударной вязкости.

Ударная вязкость в значительной мере отражает состояние поверхности образца, т. к. распределение деформации в образце неравномерно и часто бывает сосредоточенно, в основном, в поверхностных слоях. Наличие твердых поверхностных слоев понижает ударную вязкость, а мягкие поверхностные слои повышают ее. Например, если надрезы на стальном образце, предназначенном для испытания на ударный изгиб, сделаны до термической обработки, то даже небольшое обезуглероживание поверхности, приводящее к образованию мягкого и пластичного феррита, может повысить ударную вязкость вдвое.

Поэтому при ударных испытаниях предписывается изготовлять надрез на ударных образцах (ГОСТ 9454-78) после их термической обработки.

Наряду с определением ударной вязкости значение имеет вид излома ударных образцов. В изломе не допускается крупнозернистость, шлаковины, расслоения и другие дефекты.

Наиболее простым из методов практического массового контроля является метод ударных испытаний при 20 0С на маятниковых копрах. На результатах определения ударной вязкости сказывается и скорость маятника в момент удара.

Однако широкое применение нашли испытания при пониженных температурах, разработанные Н.Н. Давиденковым, так называемые “сериальные испытания”.

При проведении таких испытаний делается серия опытов на ударный изгиб при постепенно понижающейся температуре до перехода металла в хрупкое состояние, причем температура резкого уменьшения ударной вязкости служит мерой качества металла. Чем ниже эта температура – “критическая температура хрупкости” – тем выше сопротивление металла хрупкому разрушению.

Охлаждающими смесями могут быть: сухая углекислота, дающая температуру -70 0С, жидкий воздух дает -183 0С, жидкий азот позволяет получить температуру -195 0С, жидкий водород, дающий -252 0С.

Применение “сериальных испытаний” целесообразно только для типично хладноломких материалов с ОЦК-решеткой (Fe-α, Zn и сплавы на их основе), которые дают резкий переход в хрупкое состояние. Многие легированные стали, особенно содержащие Ni, при понижении температуры дают постепенное понижение вязкости и поэтому для них определение даже “критического интервала хрупкости” становится затруднительным. Некоторые сплавы, например Al+4% Mg, остаются вязкими и разрушаются путем среза даже при жестких условиях (при одновременном действии удара, надреза и низкой температуры), поэтому для таких материалов применение ударных испытаний как сериальных, так и при 20 0C нецелесообразно.

Нецелесообразно применять ударные испытания и для чугунов, литых алюминиевых и магниевых сплавов, т. к. сопротивление отрыву этих материалов достигается уже при статических нагрузках.

Таким образом, испытания на ударный изгиб являются одним из наиболее чувствительных методов контроля, чутко реагирующих на небольшие изменения состояния металла.

Ударные

испытания являются ценным, а иногда необходимым дополнением к статическим испытаниям

гладких образцов, главным образом для низко- и среднеуглеродистых сталей.

Существует

много разных методов испытания металлов на ударную вязкость. При использовании

метода Шарпи призматический образец металла с надрезом подставляют под удар

отведенного маятника. Работу, затраченную на разрушение образца, определяют по

расстоянию, на которое маятник отклоняется после удара. Такие

испытания показывают, что стали и многие металлы ведут себя как хрупкие при пониженных

температурах, но как вязкие – при повышенных. Переход от хрупкого

поведения к вязкому часто происходит в довольно узком

температурном диапазоне, среднюю точку которого называют температурой

хрупко-вязкого перехода. Другие испытания на ударную вязкость тоже указывают на

наличие такого перехода, но измеренная температура перехода изменяется от

испытания к испытанию в зависимости от глубины надреза, размеров и формы

образца, а также от метода и скорости ударного нагружения.

Поскольку ни в одном из видов испытаний не воспроизводится весь диапазон

рабочих условий, испытания на ударную вязкость ценны лишь тем, что позволяют

сравнивать разные материалы. Тем не менее, они дали много важной информации о

влиянии сплавления, технологии изготовления и термообработки на склонность к

хрупкому разрушению. Температура перехода для сталей, измеренная по методу

Шарпи с V-образным надрезом, может достигать +90°С, но

соответствующими легирующими присадками и термообработкой ее можно понизить до

-130°С.

Испытания на ударную вязкость или ударный изгиб (КС) проводятся для оценки надежности и работоспособности материалов в условиях динамического нагружения и их склонности к хрупкому разрушению, которые, в свою очередь, зависят от скорости изменения нагрузки и “мягкости” напряженного состояния. Поскольку вязкость (в том числе ударная) является интегральной характеристикой, зависящей одновременно от прочности и пластичности, то она более резко реагирует на изменения структурного состояния материалов, чем другие свойства, что особенно ярко проявляется при пониженных температурах.

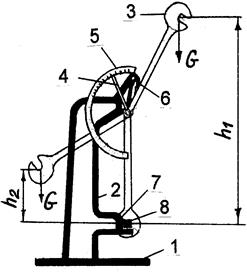

Испытание проводится на специальном маятниковом копре (рис. 2). Работа ∆WF, затраченная маятником на разрушение определяется по зависимости

![]()

где G - вес маятника;

Gh1 - потенциальная энергия, запасенная маятником в самом верхнем его положении;

Gh2 - потенциальная энергия, сохраненная маятником после разрушения образца.

Wпотерь - энергия потерь, затраченная маятником на преодоление вредных сопротивлений (трение в узлах копра, сопротивление воздуха, сотрясение копра и фундамента, на смятие образца на опорах и под ножом, на сообщение энергии обломкам образца и на упругую деформацию штанги маятника). Особенно велики потери энергии при несовпадении оси удара и середины надреза на образце. Поэтому величины ударной вязкости, определенные на различных копрах, могут отличаться друг от друга на 10-30%. Потери для каждого экземпляра копра известны.

Испытания проводятся для металлов согласно ГОСТ 9454-84; для пластмасс - согласно ГОСТ 4647-84.

Металлы испытываются на копрах с предельной энергией маятника до 300 Дж и скоростью в пределах от 4 до 7 м/с, пластмассы - до 5 Нм и 3,5±0,5 м/с, соответственно.

Рис.2. Схема маятникового копра

Описание установки для испытаний. Испытание на ударную вязкость проводится на маятниковом копре ХР-05, схема которого показана на рис. 2. Копер состоит из массивного основания 1 с двумя вертикальными стойками 2. К верхней части этих стоек на горизонтальной оси подвешен маятник 3, представляющий собой плоский стальной диск с вырезом. Кроме того, на оси маятника установлена стрелка 4, напротив которой к стойке 2 прикреплена шкала 5 для отсчета затрат энергии на разрушение образца. Для фиксации маятника в исходном верхнем положении предусмотрена защелка 6.

На стойках 2 предусмотрены опоры 7 для установки образцов 8 из испытуемого материала. Расстояние между опорами 7 регулируется в пределах от 40 до 70 мм (см. рис.3, а). Для образцов толщиной 5 мм и менее, расстояние между опорами 7 принимают 40±0,2 мм, а для образцов толщиной более 5 мм – 70±0,2 мм.

При проведении испытаний маятник 3 поднимают вверх и фиксируют защелкой 6. Стрелку 4 устанавливают на нуль, а на опоры 7 помещают испытуемый образец 8. Затем, повернув защелку 6, отпускают маятник 3, который при своем падении разрушит образец и двигаясь далее, переместит стрелку 4 по шкале 5, на которой считывают величину энергии, сохраненной маятником после разрушения образца. Образец устанавливают на нижних опорах копра симметрично относительно опор и так, чтобы надрез был обращен в сторону, противоположную направлению удара.

Образцы для испытаний на ударную вязкость изготавливают механической обработкой из листов, плит или стержней; а также прессованием; или литьем под давлением. При испытании листовых и слоистых материалов толщиной менее 10 мм ширину поперечного сечения образцов принимают равной толщине этих листов. На образцах следует указать направление, соответствующее длине листа или плиты, из которых изготовлены эти образцы, так как механические свойства пластмасс в различных направлениях неодинаковы.

При динамических испытаниях закон подобия не действует. Поэтому здесь необходима жесткая унификация размеров образцов и условий проведения испытания.

Образцы, изготовленные литьем под давлением, в соответствии с ГОСТ 4647 – 84 имеют размеры поперечного сечения (6±0,2) х (4±0,2) мм и длину - 55±1 мм.

Поверхность образцов должна быть гладкой, ровной, без трещин, сколов, вздутий и раковин.

Форма надреза стандартных образцов может быть в

виде U, V, T.

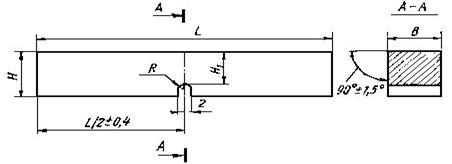

Рис.3. Образец с U-образным надрезом для испытаний на ударный изгиб

В образцах Шарпи U-образный надрез

наносится посередине длины. Он имеет ширину и глубину 2 и радиус закругления 1

мм. Образцы с V-образным концентратором имеют те же

габариты и отличаются только геометрией надреза. V-образный выполняется

с углом при вершине 450 и

радиусом закругления 0,25 мм. Третий тип образцов,

предусмотренный ГОСТ 9454—78, имеет Т-образный концентратор (надрез с

усталостной трещиной).

Образцы с V-образным

концентратором (образцы Менаже) являются основными и

используются при контроле металлических материалов для ответственных

конструкций (летательных аппаратов, транспортных средств и т.д.). Образцы

Шарпи с U-образным надрезом рекомендуется применять при выборе и

приемочном контроле металлов и сплавов до установления норм на образцы с V-образным концентратором. Образцы с надрезом и трещиной

предназначены для испытания материалов, работающих в особо ответственных

конструкциях, где сопротивление развитию трещины имеет первостепенное значение.

В соответствии с этим при записи ударной вязкости (КС) в ее обозначение вводится третья буква, указывающая вид надреза – KCU, KCV, KCT.

Параметром KCV оценивается пригодность материалов для сосудов давления, трубопроводов и других конструкций повышенной надежности. Параметр KCT характеризует работу развития трещины при ударном изгибе и оценивает способность материала тормозить начавшееся разрушение. Он учитывается при выборе металлов и сплавов для конструкций особо ответственного назначения (летательные аппараты, роторы турбин и т. п.)

а) б)

Рис. 4. Схема установки образцов: а) образцы из пластмасс; б) образцы из металлов

Ударные испытания, как и статические, можно

проводить при отрицательных и повышенных температурах. Методика этих испытаний

регламентирована стандартами. По ГОСТ 9454—78 динамический изгиб при отрицательных

температурах производят с использованием тех же образцов, что и при комнатной. Образец выдерживают в жидком хладагенте не менее

15 мин при температуре на 2-6°С ниже заданной, затем вынимают из ванны, устанавливают на

копер и немедленно испытывают.

Аналогичная методика используется при высокотемпературных

испытаниях (ГОСТ 9454-78). Предварительный нагрев образцов рекомендуется вести

в муфельных печах, при необходимости в нейтральной атмосфере, перегревая

образец относительно заданной температуре на 3-50°С в зависимости от

ее абсолютной величины. При этом время установки образца с момента выемки из

печи до удара маятника должно быть не больше 3-5 с.

Для обозначения ударной вязкости при

пониженной или повышенной температурах используется цифровой индекс,

соответствующий температуре испытания. Например, КСТ-60 —ударная

вязкость, определенная на образце с Т-образным концентратором при - 60 °С. В ГОСТ 9454—78 рекомендуется при обозначении ударной

вязкости указывать также максимальную энергию удара маятника, Дж, глубину концентратора, мм, в испытанном образце и его

ширину, мм. Например, KCU+100 150/3/7,5—ударная

вязкость, определенная на образце с U-образным концентратором

при 100 °С

на копре с максимальной энергией удара маятника 150 Дж при глубине концентратора

3 мм и ширине образца 7,5 мм. Если используется копер с максимальной энергией

удара маятника 300 Дж и образец шириной 10 мм с глубиной концентратора 2 мм, то

эти данные в обозначение ударной вязкости не вводятся (пишется просто KCU+100).

В массовых динамических испытаниях на изгиб

образцов с надрезом ударная вязкость — единственная выходная характеристика

испытания. Диаграмма деформации обычно не записывается, так как это сопряжено

со значительными экспериментальными трудностями. Общее время испытания

измеряется долями секунды, поэтому для фиксации зависимости нагрузки от

деформации требуются малоинерционные чувствительные датчики и быстродействующий

прибор для записи диаграмм. Обычно используют пьезокварцевые динамометры и шлейфовые осциллографы.

Ударная вязкость — это сложная, комплексная

характеристика, зависящая от совокупности прочностных и пластических свойств

материала.

III. ВЫПОЛНЕНИЕ ЭКСПЕРИМЕНТА И ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

1. Замеряют ширину и толщину образца, изготовленных из одного материала, штангенциркулем с точностью до 0,1 мм. Устанавливают образец 8 на опоры 7 так, чтобы удар пришелся по его широкой стороне (рис.4, а). Поднимают маятник в верхнее исходное положение и закрепляют защелкой 6. Устанавливают стрелку 4 шкалы на ноль.

2. Освобождают маятник от защелки 6, который, падая вниз, разрушит образец 8. Рассчитывают величину работы, затраченной на разрушение образца.

3. Вычисляют удельную ударную вязкость по формуле (1). Опыт повторяют еще для двух - трех образцов.

4. Проводят обработку результатов опыта.

Форма отчета по лабораторной работе

1. Название лабораторной работы.

2. Цель работы.

3. Испытательная машина (тип, марка).

4. Схема установки образцов.

5. Исходные данные.

|

№ п/п |

Материал испытуемого образца |

Ширина b |

Длина l |

Толщина δ |

Площадь поперечного сечения A |

|

1. |

|

|

|

|

|

|

2. |

|

|

|

|

|

|

3. |

|

|

|

|

|

6. Энергия потерь Wпотерь.

7. Определение работы разрушения для образцов WF1 и WF2 по шкале копра.

8. Определение удельной ударной вязкости для образцов а.

9. Анализ результатов. Выводы.

Вопросы

для подготовки к защите работы

- Какая цель лабораторной работы?

- В каких случаях проводятся испытания на ударную вязкость?

- Какие существуют методы определения работы удара?

- Что такое удельная ударная вязкость?

- В каких единицах измеряется удельная ударная вязкость?

- Какие факторы влияют на величину ударной удельной вязкости?

- О каких свойствах материала судят по величине ударной удельной вязкости?

- Как определить энергию, запасенную маятником в самом верхнем положении?

- Как влияет расстояние между опорами установки образца на величину удельной ударной вязкости?

- Чем принципиально отличаются образцы из металла от образцов из других материалов?

- Как изменится удельная ударная вязкость с изменением температуры?

- Чем отличается маятниковый копер для определения ударной вязкости металлов от копра для испытаний неметаллических материалов?

- Как влияет на ударную вязкость содержание в металле углерода и фосфора?

- Что понимают под температурным интервалом хрупкости?

- В чем состоит принцип работы маятникового копра?

- Какие материалы подвергаются испытаниям на ударную вязкость?

- В чем сходство и различие статических и динамических испытаний?

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Строительная механика

Прикладная механика Детали машин Теория машин и механизмов